جستجو

دسته بندی محصول

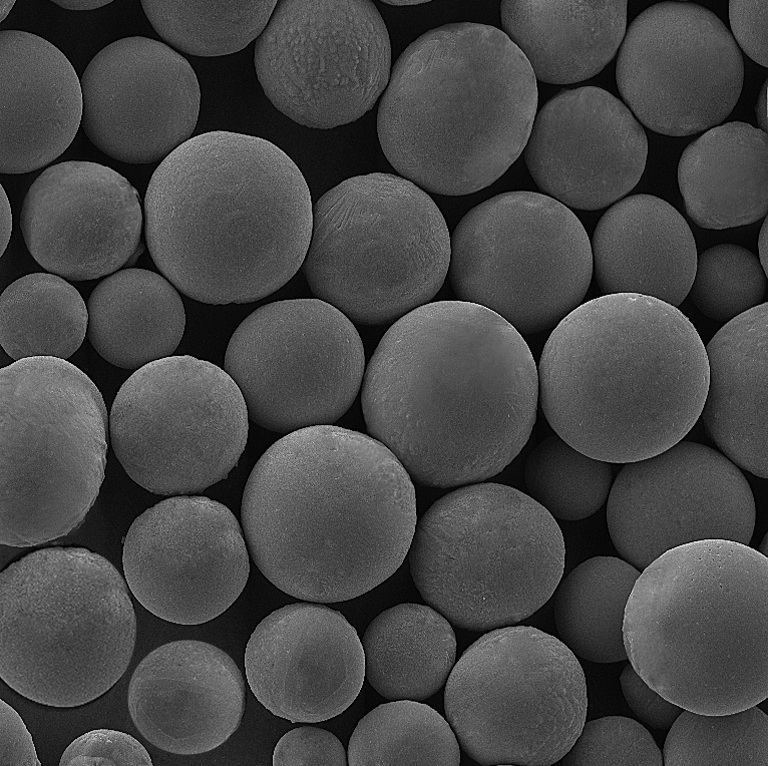

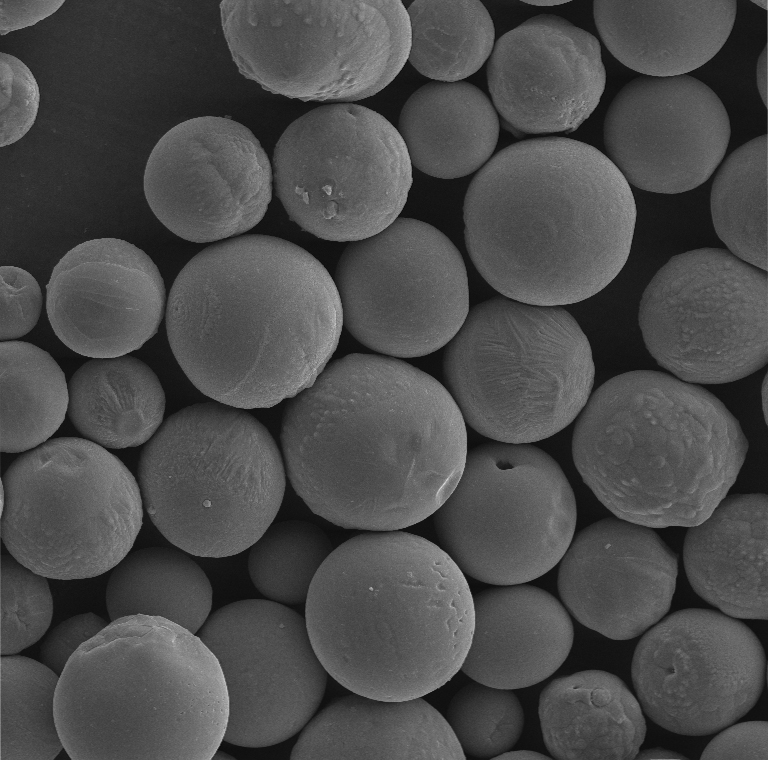

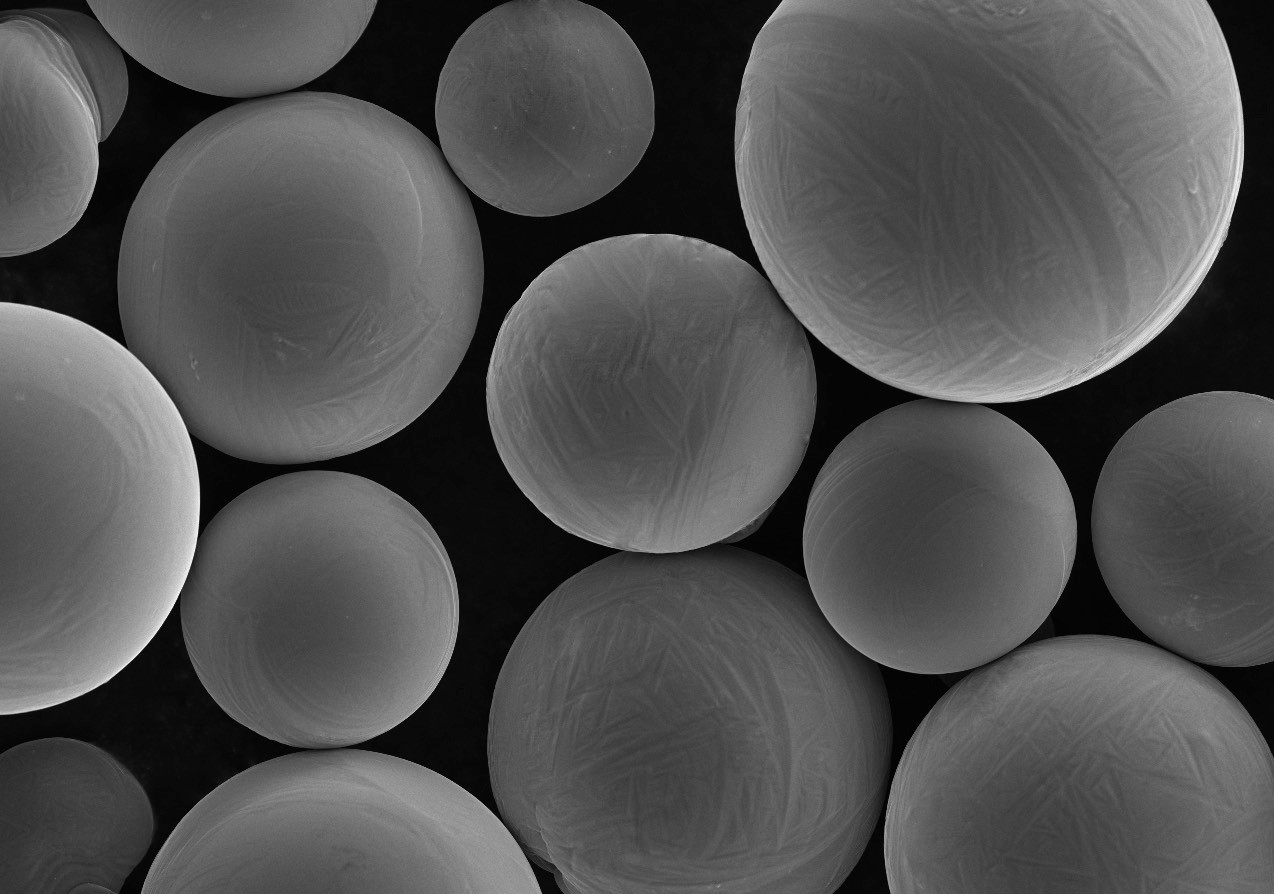

پودر کبالت/کروم 43055

CoCr powder

آلیاژ کبالت کروم به دلیل خواص مناسب استحکام و مقاومت به خوردگی باالا، زیست سازگاری خوب برای ساخت پروتز های ارتوپدی و دندانپزشکی کاربرد دارد که عناصر تنگستن و مولیبدن به عنوان تقویت کننده آن بوده و این آلیاژ را برای کاربردهای دما باالا و بریج و تاج دندان و دیگر موارد پزشکی مناسب می سازد که در اندازه ذرات ۴۵-۱۵ میکرومتر مناسب برای استفاده در دستگاههای SLM است.

- دندانپزشکی نمایش محصول

پودر کبالت/کروم 43075

CoCr powder

آلیاژ کبالت کروم به دلیل خواص مناسب استحکام و مقاومت به خوردگی باالا، زیست سازگاری خوب برای ساخت پروتز های ارتوپدی و دندانپزشکی کاربرد دارد که عناصر تنگستن و مولیبدن به عنوان تقویت کننده آن بوده و این آلیاژ را برای کاربردهای دما باالا و بریج و تاج دندان و دیگر موارد پزشکی مناسب می سازد که در اندازه ذرات ۴۵-۱۵ میکرومتر مناسب برای استفاده در دستگاههای SLM است.

- دندانپزشکی نمایش محصول

پودر کبالت/کروم 43024

CoCr powder

آلیاژ کبالت کروم به دلیل خواص مناسب استحکام و مقاومت به خوردگی باالا، زیست سازگاری خوب برای ساخت پروتز های ارتوپدی و دندانپزشکی کاربرد دارد که عناصر تنگستن و مولیبدن به عنوان تقویت کننده آن بوده و این آلیاژ را برای کاربردهای دما باالا و بریج و تاج دندان و دیگر موارد پزشکی مناسب می سازد که در اندازه ذرات ۴۵-۱۵ میکرومتر مناسب برای استفاده در دستگاههای SLM است.

- دندانپزشکی نمایش محصول

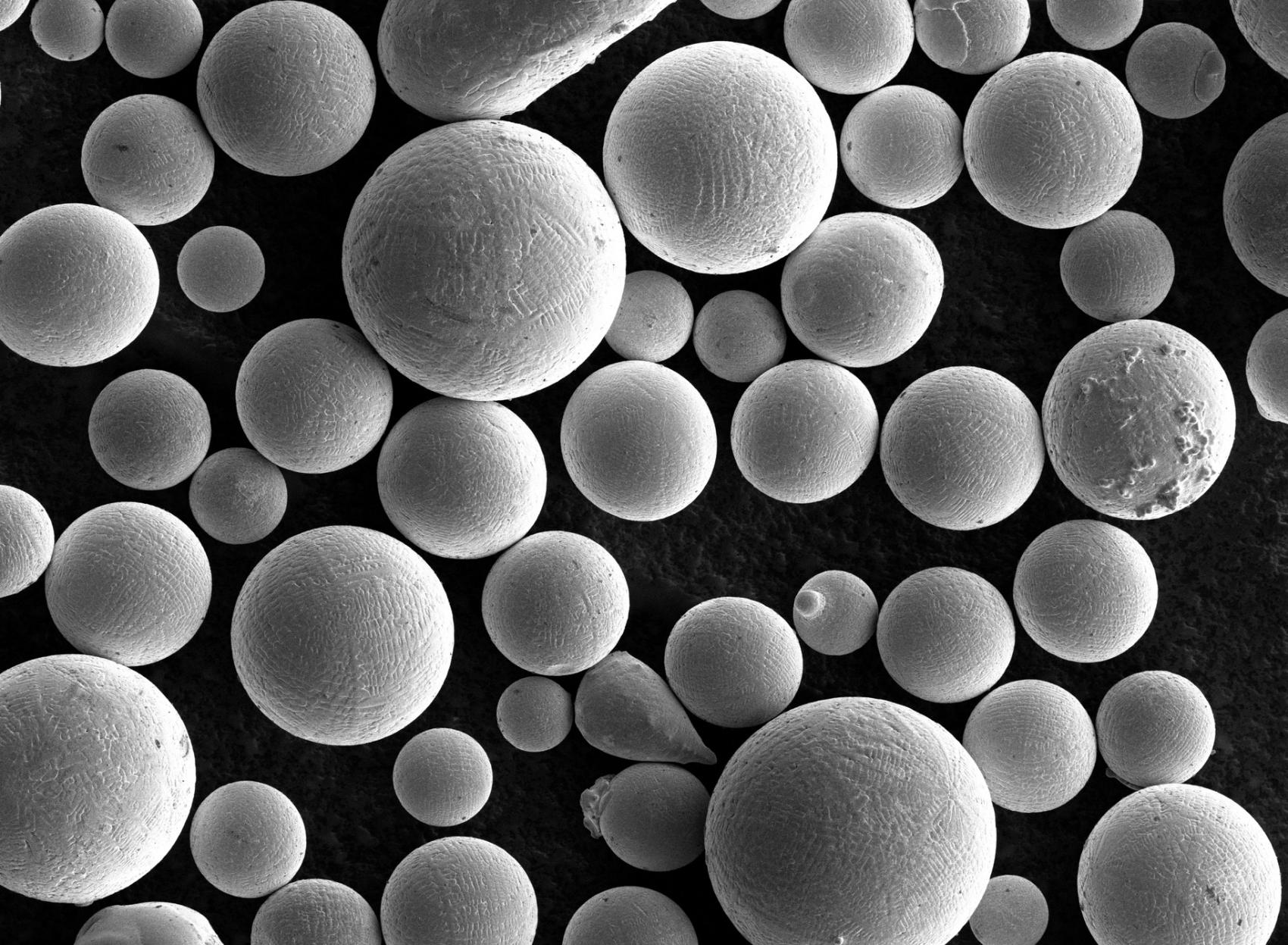

پودر نیکل/کروم 93024

NiCr powder

آلیاژ نیکل کروم با زیست سازگاری عالی، خوردگی، استحکام و مقاومت در برابر سایش منجر به استفاده از آن در کاربردهای دندانپزشکی شده است. آلیاژ باندینگ NiCr برای سرامیک های معمولی با ذوب بالا (انبساط کم)، بدون کادمیوم، بریلیم و سرب بوده و برای پروتزها ساخته شده است. این پودرها برای کاربرد در دستگاههای SLM با اندازه ذرات ۴۵-۱۵ میکرومتر موجود است.

- دندانپزشکی نمایش محصول

پودر تیتانیوم/آلومینیوم/وانادیوم (Ti64)

Ti۶Al۴V powder

آلیاژ تیتانیوم با استحکام ویژه بالا و مقاومت در برابر خوردگی عالی طیف گستردهای از کاربردها را مانند ایمپلنتها و پروتزها در بر میگیرد و همچنین به دلیل مقاومت در برابر خستگی و بریدگی، در زمینه ارتوپدی بسیار مورد استفاده است. پودراین آلیاژ برای ماده اولیه ورودی در دستگاههای SLM در حوزه های صنعتی و پزشکی با توزیع اندازه ذرات ۴۵-۱۵ میکرومتر و یا توزیع اندازه متنوع بنابر درخواست و نیاز شما موجود است.

- دندانپزشکی نمایش محصول

پودر تیتانیوم خالص

Pure Ti powder

پودر تیتانیوم کروی و پودر آلیاژ تیتانیوم دارای خلوص بالا و چگالی خوب هستند. آنها مواد پودری ضروری برای پرینت سه بعدی فلزی SLM (ذوب انتخابی پرتو لیزر)، اجزای کلیدی قطعات مورد استفاده در هوافضا و ایمپلنت های آلیاژ تیتانیوم زیست پزشکی هستند. پودر تیتانیوم کروی وزن سبک، استحکام بالا، درخشش فلزی، مقاوم در برابر خوردگی کلر است. این پودرها در توزیع اندازه ذرات متفاوت موجود هستند.

- دندانپزشکی نمایش محصول

پودر فولاد 316

پودر فولاد ۳۱۶ پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر های فولاد زنگ نزن ۳۱۶ در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

مزایای پودر ۳۱۶L

مقاومت عالی در برابر خوردگی

مقاومت در برابر خوردگی حفرهای و شکافی تا ۲۵ تا ۳۰ درصد بهتر در مقایسه با پودر ۳۱۶

سازگار با محیط زیست و غیرسمی

ایمن برای تماس طولانی مدت با پوست و استفاده در ایمپلنتهای پزشکی

استحکام مکانیکی بالا

استحکام کششی >۴۸۵ مگاپاسکال

مطابق و فراتر از خواص ریختهگری/کارگری ۳۱۶L

عملکرد خستگی عالی

حد خستگی بسیار بالا که منجر به طول عمر طولانی قطعات میشود

قطعات سبکتر

وزن کمتر قطعات به معنای افزایش راندمان سوخت در وسایل نقلیه است

پایداری در دمای بالا

میتواند در برابر دماهای بیش از ۶۵۰ درجه سانتیگراد برای کاربردهای خاص مقاومت کند

جوشپذیری آسان

سازگار با تقریباً همه فرآیندهای جوشکاری عالی برای تعمیرات و پس از پردازش

سطوح صافتر سطوح چاپ شده که نیاز به پرداخت و دوبارهکاری کمتری دارند

مقرون به صرفه بودن از نظر هزینه قابل مقایسه با فولاد ضد زنگ ۳۱۶ و ارزانتر از آلیاژهای خاص

آلیاژهای سفارشی امکان مهندسی ترکیبات پودر متناسب با کاربرد خاص

نمونهسازی سریعتر و ارزانتر عدم نیاز به ابزار سخت مانند قالبهای ریختهگری و ماشینکاری

- پرینت سه بعدی نمایش محصول

پودر فولاد(PH) 17-4

پودر فولاد 17-4 PH پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر های فولاد زنگ نزن 17-4 PH در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

فولاد ضد زنگ PH ۱۷-۴یکی از پرکاربردترین آلیاژها در فرآیند تولید افزایشی فلزات (Additive Manufacturing) بهشمار میرود. این ماده با ویژگیهایی چون استحکام بالا، مقاومت چشمگیر در برابر خوردگی و خواص مکانیکی فوقالعاده، به گزینهای ایدهآل برای کاربرد در صنایع پیشرفته برای کاربردهای با کارایی بالا در قطعات هوافضا،ت جهیزات پزشکی، صنعت خودرو ، نفت و گاز، ابزارهای جراحی و ابزارهای صنعتی تبدیل شده است.

چرا فولاد ضد زنگ PH ۱۷-۴در تولید افزایشی کاربرد فراوانی دارد؟

· در مقایسه با تولید کاهشی سنتی، ضایعات مواد را کاهش میدهد.

· با امکان تولید سریعتر و بر اساس تقاضا، زمان تحویل را کوتاه میکند.

· انعطافپذیری طراحی را برای تولید هندسههای پیچیده افزایش میدهد.

· به دلیل استحکام و دوام برتر، عملکرد را در کاربردهای دشوار بهبود میبخشد.

- پرینت سه بعدی نمایش محصول

پودر فولاد 304

پودر فولاد 304 پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر های فولاد زنگ نزن 304 در موفولوژی و اندازه ذرات متنوع از برند های اروپایی و آسیایی می باشد .

پودر ۳۰۴ نوعی پودر فولاد ضد زنگ است که به دلیل خواص استثنایی خود، به طور گسترده در صنایع مختلف مورد استفاده قرار میگیرد. این پودر از آهن، کروم و نیکل تشکیل شده است که به آن مقاومت عالی در برابر خوردگی، استحکام بالا و شکلپذیری خوب میدهد.

برخی از خواص کلیدی پودر ۳۰۴:

مقاومت در برابر خوردگی ناشی از طیف وسیعی از مواد، از جمله آب، اسیدها و قلیاها

دوام و استحکام کششی بالا

شکلپذیری و امکان تطبیقپذیری در فرآیندهای تولید

مقاومت در برابر حرارتحتی در دماهای بالا

خواص بهداشتی به دلیل سطح غیر متخلخل

کاربردهای صنعتی پودر ۳۰۴ :

صنعت خودرو

فرآوری مواد غذایی

صنایع شیمیایی

معماری و ساخت و ساز

بخش هوافضا

- پرینت سه بعدی نمایش محصول

پودر فولاد 420

پودر فولاد ۴۲۰ پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر های فولاد زنگ نزن ۴۲۰ در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

پودر فولاد ضد زنگ ۴۲۰ یک فولاد ضد زنگ درجه مارتنزیتی به شکل پودر است. این فولاد با داشتن سختی بالا و مقاومت در برابر خوردگی متوسطی ، برای کاربردهای ابزارسازی که نیاز به مقاومت در برابر سایش بالا دارند، مناسب میباشد.

برخی از خواص و ویژگیهای کلیدی پودر فولاد ضد زنگ ۴۲۰ عبارتند از:

سختی و مقاومت در برابر سایش بالا

مقاومت در برابر خوردگی متوسط

قابلیت عملیات حرارتی برای افزایش سختی

پایداری ابعادی خوب در حالت سخت شده

موجود در توزیعهای مختلف اندازه ذرات

کاربردهای پودر فولاد ضد زنگ ۴۲۰

خودرو و حمل و نقل

کالاهای مصرفی

صنعتی

پزشکی و دندانپزشکی

- پرینت سه بعدی نمایش محصول

پودر فولاد 430

پودر فولاد ۴۳۰ پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر های فولاد زنگ نزن ۴۳۰ در موفولوژی و اندازه ذرات متنوع از برند های اروپایی و آسیایی می باشد .

پودر ۴۳۰L یک فولاد ضد زنگ فریتی با پایه کروم (۱۷٪) است که با افزودن عناصری مانند مولیبدن و نیوبیوم، مقاومت به خوردگی، استحکام مکانیکی و جوش پذیری آن به طور قابل توجهی بهبود یافته است.

کاربردهای اصلی:

صنایع دریایی: تولید نردهها، لولاها، بستها و دیگر تجهیزات در معرض آب و رطوبت

صنعت خودرو: منیفولدهای اگزوز، صداخفهکنها و مبدلهای کاتالیزوری

فرآوری شیمیایی: شیرآلات، فلنجها و سایر تجهیزات در تماس با مواد خورنده

صنعت نفت و گاز: لولههای مخصوص محیطهای درونچاهی

معماری و طراحی: پنلهای تزئینی، پوششهای نما و اجزای سازهای در معرض شرایط جوی

ویژگیها و مزایا:

چگالی بالا نسبت به فولادهای کم آلیاژ

مقاومت عالی در برابر خوردگی و شرایط آبوهوایی نامساعد

پایداری در برابر حرارت در دماهای عملیاتی بالا

استحکام مکانیکی بالا نسبت به آهن خالص

رفتار پارامغناطیسی در دماهای بالاتر از نقطه کوری

- پرینت سه بعدی نمایش محصول

پودر فولاد D2

پودر فولاد D۲ پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر های فولاد زنگ نزن D۲ در موفولوژی و اندازه ذرات متنوع از برند های اروپایی و آسیایی می باشد .

پودر ۲D یک پودر فولاد ابزار سردکار است که ترکیبی عالی از سختی بالا، مقاومت در برابر سایش و چقرمگی را ارائه میدهد. یک آلیاژ همه کاره که به طور گسترده برای پرسکاری در ابزارهای برش، قالبها، قطعات دقیق و اجزای سایشی در بخشهای صنعتی استفاده میشود.

ترکیب استثنایی سختی، استحکام و مقاومت در برابر ضربه D۲، آن را به انتخاب برتر برای ابزارهای کار سرد که نیاز به عمر مفید طولانی دارند، تبدیل کرده است.

کاربردهای پودر D۲

تولید: ابزار پرس، پانچ و قالب

خودرو: قالبهای خام، سوراخکاری، برش و شکلدهی

هوافضا: قالبهای شکلدهی، فیکسچرها

کالاهای مصرفی: تیغ، چاقو، قیچی

صنعتی: قالبهای کشش، قالبهای نورد رزوه

- پرینت سه بعدی نمایش محصول

پودر فولاد M2

پودر فولاد M۲ پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر های فولاد زنگ نزن M۲ در موفولوژی و اندازه ذرات متنوع از برند های اروپایی و آسیایی می باشد .

M۲ یک پودر فولاد است که با سختی و مقاومت سایشی بالا همراه با چقرمگی و استحکام فشاری خوب مشخص میشود. این پودر به طور گسترده در تولید افزایشی فلز برای تولید ابزارهای بادوام برای کاربردهای برش، شکلدهی و پرسکاری استفاده میشود.

چه چیزی پودر فولاد M۲ را تا این حد منحصر به فرد میکند؟

این فقط فولاد نیست - بلکه یک ماده سخت و مقاوم در برابر حرارت است که میتواند تحت تنشهای باورنکردنی و دما های شدید مقاومت کند. پودر آلیاژ M۲ با مورفولوژی ذرات کروی خود که از طریق تکنیکهای پیشرفته اتمیزه کردن به دست میآید، جریانپذیری و تراکم عالی را تضمین میکند و آن را به انتخابی برتر برای چاپ سهبعدی، متالورژی پودر و پاشش حرارتی تبدیل میکند.

- پرینت سه بعدی نمایش محصول

اینکونل 718

پودر IN718 پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر های IN718 در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

تولید افزایشی، که با نام چاپ سهبعدی نیز شناخته میشود، انقلابی در نحوه تولید قطعات و اجزای پیچیده ایجاد کرده است. یکی از موادی که در این زمینه توجه زیادی را به خود جلب کرده است، پودر IN718 است، یک سوپرآلیاژ که به دلیل استحکام استثنایی، مقاومت در برابر خوردگی و عملکرد در دمای بالا شناخته شده است.

برخی از کاربرد های پودر IN718

هوافضا - اجزای موتور جت، دیسکهای توربین و قطعات ساختاری

پزشکی - ایمپلنتهای سفارشی، ابزارهای جراحی و کاربردهای ارتوپدی

انرژی - مبدلهای حرارتی، راکتورهای هستهای و تجهیزات نفت و گاز

خودرو - قطعات موتور با کارایی بالا و اجزای اگزوز

مزایای کلیدی پودر IN718

استحکام کششی بالا و مقاومت خزش در دماهای بالا تا 700 درجه سانتیگراد (1292 درجه فارنهایت)

قابلیت جوشکاری عالی در مقایسه با سایر آلیاژهای پایه نیکل

مقاومت عالی در برابر اکسیداسیون و خوردگی در محیطهای سخت

به طور گسترده در صنایع هوافضا، نفت و گاز و انرژی استفاده میشود

به دلیل ریزساختار دانه ریز، برای تولید افزایشی و متالورژی پودر ایدهآل است

- پرینت سه بعدی نمایش محصول

پودر اینکونل 738LC

پودر IN738LC پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر های IN738LC در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

پودر IN738LC، یک سوپرآلیاژ پایه نیکل، به طور خاص برای کاربردهای دما بالا که نیاز به مقاومت عالی در برابر اکسیداسیون، استحکام خزش و مقاومت در برابر خستگی حرارتی دارند، طراحی شده است. این آلیاژ به دلیل خواص مکانیکی استثنایی خود در دماهای تا 980 درجه سانتیگراد، به طور گسترده در توربینهای گازی، قطعات هوافضا و تولید برق صنعتی مورد استفاده قرار میگیرد.

مزایا:

✔ کرویت بالا، بهبود عملکرد چاپ سه بعدی

✔ محتوای اکسیژن کم، جلوگیری از نقصهای مرتبط با اکسیداسیون

✔ جریانپذیری عالی، تضمین رسوب یکنواخت پودر

از بیشترین کاربرد این پودر می توان به زمینه های همجوشی بستر پودر لیزری (LPBF)، ذوب پرتو الکترونی (EBM) و رسوب انرژی مستقیم (DED)اشاره کرد .

- پرینت سه بعدی نمایش محصول

پودر اینکونل 939

پودر IN۹۳۹ پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر های IN۹۳۹ در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

پودر IN۹۳۹ که با نام Inconel ۹۳۹ نیز شناخته میشود، یک سوپرآلیاژ پایه نیکل با استحکام بالا است که برای کاربردهای دما بالا طراحی شده است. این پودر مقاومت عالی در برابر اکسیداسیون، مقاومت خزشی عالی و مقاومت در برابر خوردگی فوقالعادهای ارائه میدهد که آن را برای توربینهای گازی، هوافضا و کاربردهای انرژی ایدهآل میکند.

چرا پودر IN۹۳۹ برای تولید افزایشی ایدهآل است؟

• مقاومت عالی در برابر خزش و اکسیداسیون، که آن را برای محیطهای با دمای بالا ایدهآل میکند

• خواص مکانیکی عالی، حتی در دماهای تا ۹۰۰ درجه سانتیگراد

• جوشپذیری و چاپپذیری خوب، کاهش خطر ترک و نقص

• نسبت استحکام به وزن بالا، که آن را برای کاربردهای هوافضا و صنعتی مناسب میکند

عوامل کلیدی برای انتخاب پودر IN۹۳۹ برای چاپ سهبعدی

• کروی بودن بالا برای جریانپذیری بهتر

• توزیع اندازه ذرات کنترلشده برای تشکیل لایه ثابت

• سطح پایین اکسیژن و ناخالصی برای جلوگیری از نقص

• خواص مکانیکی برتر پس از پردازش

- پرینت سه بعدی نمایش محصول

پودر اینکونل 625

پودر IN۶۲۵ پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر های IN۶۲۵در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

پودر IN۶۲۵ یک سوپرآلیاژ پایه نیکل است که به دلیل مقاومت فوقالعاده در برابر خوردگی، استحکام در دمای بالا و جوشپذیری عالی، گزینهای ایدهآل برای کاربردهای صنعتی پیشرفته محسوب میشود. این پودر در صنایع هوافضا، دریایی، شیمیایی و تولید افزایشی (پرینت سهبعدی) برای ساخت قطعات مقاوم در شرایط سخت بهکار میرود.

ویژگیهای کلیدی برای چاپ سهبعدی

- کروی بودن بالا برای جریانپذیری بهینه

- توزیع یکنواخت اندازه ذرات جهت ایجاد لایههای دقیق

- اکسیژن و ناخالصی پایین برای کاهش عیوب

- خواص مکانیکی عالی پس از عملیات حرارتی یا چاپ

ترکیب منحصربهفرد استحکام، دوام و مقاومت محیطی، IN۶۲۵ را به انتخابی مطمئن برای ساخت موتورهای جت، سکوهای نفتی و قطعات دقیق پرینت سهبعدی تبدیل کرده است.

- پرینت سه بعدی نمایش محصول

پودر AlSi10Mg

پودر AlSi10Mg پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر های AlSi10Mg در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

AlSi10Mg یک آلیاژ آلومینیوم-سیلیسیم-منیزیم است که بهصورت پودر فلزی برای چاپ سهبعدی فلزی (DMLS/SLM) و تولید افزایشی استفاده میشود. این پودر ترکیبی از وزن کم، استحکام مناسب، ریختهگریپذیری خوب و مقاومت به خوردگی را ارائه میدهد و برای ساخت قطعات مهندسی سبک با دقت بالا بهکار میرود.

مزایا و ویژگیها

- استحکام مناسب بههمراه چقرمگی بالا

- مقاومت خوب در برابر خوردگی و اکسیداسیون

- قابلیت ماشینکاری و پرداخت عالی پس از چاپ

- سبک بودن (دانسیته پایین) برای کاربردهای وزن-حساس

کاربردها

- هوافضا (قطعات ساختاری سبک)

- خودروسازی (بدنه، قطعات مکانیکی دقیق)

- قالبسازی، الکترونیک و تجهیزات ورزشی

- قطعات سفارشی با طراحی پیچیده در چاپ سهبعدی فلزی

این آلیاژ، بهدلیل ترکیب بالای سیلیسیم (حدود 10%) و منیزیم، ویژگیهایی بین استحکام مکانیکی خوب و شکلپذیری حرارتی بالا را ایجاد میکند. به همین دلیل یکی از محبوبترین پودرهای آلومینیومی در فناوریهای L-PBF (Laser Powder Bed Fusion) محسوب میشود.

- پرینت سه بعدی نمایش محصول

پودر AlSi12

پودر AlSi12 پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر های AlSi12 در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

پودر AlSi12 چیست؟

AlSi12 یک آلیاژ آلومینیوم–سیلیسیم با حدود 12٪ Si است که بهعنوان پودر فلزی برای چاپ سهبعدی فلزی (SLM/DMLS)، ریختهگری دقیق و سایر فرآیندهای تولید افزایشی استفاده میشود. این آلیاژ بهدلیل ریختهگریپذیری عالی، مقاومت خوب در برابر خوردگی و وزن سبک، بسیار محبوب است.

ویژگیها و مزایا

- ریختهگریپذیری بسیار خوب، حتی در دیوارههای نازک

- سیالیت بالا و مناسب برای ساخت قطعات پیچیده

- مقاومت خوب در برابر خوردگی و اکسیداسیون

- وزن کم و چگالی پایین (مناسب برای کاربردهای سبکوزن)

- استحکام کمتر از AlSi10Mg اما شکلپذیری بالاتر

کاربردهای رایج

- قطعات خودرویی (مانند هوزینگها، قابها و رادیاتورها)

- صنایع الکترونیک و ابزار دقیق

- قالبسازی سبک و قطعات تزئینی

- قطعات پیچیده چاپشده با طراحیهای نازک و سبک

- پرینت سه بعدی نمایش محصول

پودر AlSi7Mg

پودر AlSi7Mg پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر های AlSi7Mg در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

پودر AlSi7Mg چیست؟

AlSi7Mg یک آلیاژ آلومینیوم با حدود 7٪ سیلیسیم و درصدی منیزیم است که بهدلیل تعادل عالی بین استحکام، چقرمگی و ریختهگریپذیری، در طیف گستردهای از کاربردهای صنعتی بهویژه چاپ سهبعدی فلزی (SLM/DMLS) و ریختهگری دقیق استفاده میشود.

ویژگیها و مزایا

- مقاومت مناسب در برابر خوردگی و ترک حرارتی

- چقرمگی بالاتر نسبت به آلیاژهای با سیلیسیم بیشتر

- قابلیت عملیات حرارتی (T6) برای افزایش استحکام

- پرداختپذیری و ماشینکاری خوب

- مناسب برای ساخت قطعات با تنش متوسط و هندسه پیچیده

کاربردها

- قطعات هوافضا و خودروسازی

- تجهیزات ورزشی و ابزار دقیق

- قالبهای سبک و پوستههای فنی

- تولید قطعات مقاوم با طراحی خاص در چاپ فلزی

- پرینت سه بعدی نمایش محصول

پودر مولیبدن خالص

پودر مولیبدن (Mo) پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر های مولیبدن (Mo) در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

پودر مولیبدن (Mo) چیست؟

پودر مولیبدن خالص یک ماده فلزی با نقطه ذوب بسیار بالا (~۲۶۲۳°C)، هدایت حرارتی خوب و مقاومت عالی در برابر خزش و سایش است. این پودر در کاربردهای صنعتی پیشرفته مانند هوافضا، الکترونیک، پزشکی، و متالورژی پودر استفاده میشود.

ویژگیها و مزایا

- پایداری حرارتی بسیار بالا

- هدایت حرارتی و الکتریکی خوب

- مقاومت در برابر خوردگی در محیطهای خاص (خلأ و اتمسفر کاهشدهنده)

- ضریب انبساط حرارتی پایین

- استحکام مکانیکی بالا در دمای بالا

کاربردها

- ساخت قطعات مقاوم در دمای بالا )مانند المنتها و صفحات گرمایی(

- قطعات در کورههای خلأ و اتمسفر خنثی

- فیلترها و الکترودهای خاص در الکترونیک

- پایه قطعات نیمهرسانا (سوبستراها)

- آلیاژسازی با فولاد برای افزایش استحکام و مقاومت به سایش

- پرینت سه بعدی نمایش محصول

پودر مس خالص

پودر مس خالص (Cu) پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر مس خالص (Cu) در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

پودر مس خالص (Cu) چیست؟

پودر مس خالص یک فلز با هدایت الکتریکی و حرارتی بسیار بالا است که در طیف وسیعی از کاربردهای صنعتی، الکترونیکی و متالورژی پودر استفاده میشود. این پودر معمولاً با خلوص بالا (99.5٪ به بالا) تولید میشود و در فرم کروی، دندریتی یا نامنظم عرضه میگردد.

ویژگیها و مزایا

هدایت الکتریکی و حرارتی بینظیر

قابلیت متراکم سازی بالا در فرآیندهای زینترینگ

مقاومت به خوردگی در شرایط معمولی

سازگاری زیستی برای کاربردهای پزشکی خاص

ماشینکاری و پرداختپذیری عالی

کاربرد ها

الکترونیک: برسهای هادی، کنتاکتها، قطعات رسانا در مدارها

متالورژی پودر: ساخت یاتاقانها، فیلترها، قطعات اصطکاکی

چاپ سهبعدی فلزی (AM) برای قطعات با نیاز به رسانایی بالا

پوششدهی (Metal Injection Molding / Cold Spray)

صنایع خودروسازی، هوافضا و تجهیزات سرمایشی

- پرینت سه بعدی نمایش محصول

پودر نیکل خالص

پودر نیکل خالص (Ni)پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر نیکل خالص (Ni)در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

پودر نیکل خالص (Ni) چیست؟

پودر نیکل خالص فلزی با پایداری حرارتی، مقاومت به خوردگی، و خواص مغناطیسی خوب است که بهطور گسترده در صنایع الکترونیک، هوافضا، متالورژی پودر، باتری و پوششدهی کاربرد دارد. این پودر معمولاً با خلوص بالای 99% تولید میشود و بسته به کاربرد، در اشکال کروی، دندریتی یا نامنظم موجود است.

ویژگیها و مزایا

- مقاومت به اکسیداسیون و خوردگی در محیطهای شیمیایی

- پایداری مکانیکی در دمای بالا

- هدایت الکتریکی و حرارتی مناسب

- سازگاری با فرآیندهای متالورژی پودر، MIM، و چاپ سهبعدی

- خواص مغناطیسی (در برخی گریدها)

کاربردها

- ساخت قطعات مقاوم به خوردگی در صنایع شیمیایی

- الکترودها و کاتالیزورها در صنایع انرژی و الکترونیک

- ساخت قطعات در باتریهای نیکل-هیدرید یا نیکل-کادمیم

- آلیاژسازی با فولاد و سوپرآلیاژها

- پوششدهی سطحی (electroplating, thermal spray)

- پرینت سه بعدی نمایش محصول

پودر CuSn (برنز قلعدار)

پودر CuSn (برنز قلعدار) پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر CuSn (برنز قلعدار) در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

پودر CuSn (برنز قلعدار) چیست؟

پودر CuSnترکیبی از مس (Cu) و قلع (Sn) است که معمولاً بین 5 تا 12 درصد Sn دارد. این پودر آلیاژی یکی از پرکاربردترین مواد در متالورژی پودر، ریختهگری، پوششدهی و چاپ سهبعدی فلزی است.

ویژگیها و مزایا

- مقاومت عالی به سایش و خوردگی

- خواص مکانیکی مناسب و ثبات ابعادی

- قابلیت روانکاری خشک (مناسب برای یاتاقانها)

- جوشپذیری و ماشینکاری مطلوب

- هدایت حرارتی نسبتاً بالا

کاربردها

- یاتاقانهای بدون روغن و بوشها

- چرخدندهها و قطعات سایشی در محیطهای صنعتی

- قطعات الکتریکی و اتصالات

- ساخت مجسمه و قطعات تزئینی

- چاپ سهبعدی فلزی برای قطعات مهندسی با خواص سایشی بالا

- پرینت سه بعدی نمایش محصول

پودر HAYNES188

پودر HAYNES۱۸۸ پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر HAYNES۱۸۸در موفولوژی و سایزبندی های متنوع می باشد .

پودر HAYNES۱۸۸ چیست؟

پودر HAYNES ۱۸۸ یک سوپرآلیاژ مبتنی بر کبالت است که ترکیبی از کبالت، نیکل، کروم و تنگستن را شامل میشود. این پودر بهویژه برای کاربردهای با دمای بالا و شرایط اکسیداسیون شدید طراحی شده است. ترکیب شیمیایی آن به شرح زیر است:

- کبالت (Co):۵۰-۵۵% حدود

- کروم (Cr): ۲۰-۲۴%

- نیکل (Ni): ۱-۳%

- تنگستن (W): ۱۳-۱۶%

- آهن (Fe): ۳% حداکثر

- کربن (C): ۰,۰۵-۰.۱۵

این ترکیب شیمیایی به HAYNES ۱۸۸ خواص برجستهای مانند مقاومت عالی در برابر اکسیداسیون و خوردگی در دماهای بالا، استحکام بالا در دماهای بالا، مقاومت خوب در برابر خزش و قابلیت جوشپذیری خوب را میدهد.

ویژگیها و مزایا

- مقاومت عالی در برابر اکسیداسیون و خوردگی در دماهای بالا تا حدود ۱۱۵۰ درجه سانتیگراد (۲۱۰۰ درجه فارنهایت)

- استحکام بالا در دماهای بالا و مقاومت خوب در برابر خزش

- قابلیت جوشپذیری خوب و قابلیت شکلدهی در دمای اتاق

- مقاومت خوب در برابر سولفیداسیون گازی و مقاومت در برابر رسوب سولفات داغ

- مناسب برای فرآیندهای متالورژی پودر، ریختهگری دقیق، چاپ سهبعدی فلزی (SLM/EBM) و قالبگیری تزریقی فلزی (MIM)

کاربردها

- صنعت هوافضا: ساخت قطعات موتورهای جت، محفظههای احتراق، پسسوزها، لاینرها و داکتهای انتقال

- نیروگاههای تولید برق: ساخت قطعاتی مانند محفظههای احتراق و داکتهای انتقال در توربینهای گازی

- صنایع شیمیایی و پتروشیمی: ساخت قطعات مقاوم در برابر خوردگی و دماهای بالا

- صنایع خودروسازی: ساخت قطعاتی مانند سیستمهای اگزوز و کاتالیزورهای صنعتی

- صنایع دریایی: ساخت قطعات مقاوم در برابر خوردگی در محیطهای دریایی

- پرینت سه بعدی نمایش محصول

پودر CuAlFe

پودر CuAlFe پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر CuAlFe در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

پودر CuAlFe چیست؟

پودر CuAlFe یک آلیاژ پایه مس است که با افزودن آلومینیوم و آهن بهبود یافته و بهویژه برای کاربردهایی طراحی شده که مقاومت بالا به خوردگی، سایش و استحکام مکانیکی بالا در اولویت است. این ترکیب معمولاً در دستهی برنزهای آلومینیومی (Aluminum Bronze) قرار میگیرد.

ویژگیها و مزایا

- مقاومت عالی به خوردگی بهویژه در محیطهای دریایی و شیمیایی

- استحکام مکانیکی بالا و سختی مناسب

- مقاومت به سایش و خستگی مکانیکی

- پایداری ابعادی و دقت بالا در قطعات متالورژی پودر

- قابلیت ماشینکاری و جوشپذیری نسبتاً خوب

کاربردها

- یاتاقانها و بوشها در شرایط بار مکانیکی بالا

- چرخدندهها، پرهها و اتصالات صنعتی

- قطعات پمپها، ولوها و سیستمهای انتقال سیال

- کاربردهای دریایی، پتروشیمی و هوایی

- چاپ سهبعدی فلزی برای قطعات مقاوم به سایش

ترکیب شیمیایی معمول (نسبی):

- Cu (مس): ~80–85%

- Al (آلومینیوم): ~8–10%

- Fe (آهن): ~3–5%

- ممکن است درصدهای ناچیز نیکل، منگنز یا سیلیکون نیز وجود داشته باشد

- پرینت سه بعدی نمایش محصول

پودر CuNi

پودر CuNi پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر CuNi در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

پودر CuNi چیست؟

پودر CuNi ترکیبی از مس (Cu) و نیکل (Ni) است که به دلیل پایداری شیمیایی، مقاومت به خوردگی و خواص الکتریکی مناسب شناخته میشود. این آلیاژ بهویژه در صنایع دریایی، الکترونیک و مهندسی دقیق کاربرد دارد و معمولاً در نسبتهای مختلف نیکل مانند CuNi10، CuNi30 یا CuNi45 عرضه میشود.

ویژگی ها و مزایا

- مقاومت عالی در برابر خوردگی بهویژه در آب دریا و محیطهای اسیدی

- پایداری حرارتی و مکانیکی بالا

- خواص الکتریکی یکنواخت و پایدار )مناسب برای مقاومتهای دقیق(

- مقاومت در برابر اکسیداسیون در دمای بالا

- قابلیت ماشینکاری و جوشپذیری مناسب

- مناسب برای فرآیندهای چاپ سهبعدی فلزی، MIM، متالورژی پودر

کاربرد ها

- مبدل های حرارتی و کندانسورها در صنایع دریایی

- سنسورها و قطعات الکترونیکی دقیق

- مقاومتهای الکتریکی با تلورانس پایین

- اجزای تزئینی و صنعتی مقاوم به خوردگی

- ساخت قطعات مهندسی دقیق با چاپ سهبعدی فلزی

- پرینت سه بعدی نمایش محصول

پودر NiCrSiB (9122)

پودر جوشکاری قالب شیشه

شرکت اسپیدکار یکی از تأمینکنندگان و واردکنندگان پیشرو در زمینه پودرهای تعمیر و پوششدهی قالبهای شیشهای با کیفیت بالا است. این محصولات از برند های معتبر بینالمللی نظیر Sentesbir، LSN Diffusion، Castolinو Walcolmoy تأمین میشوند.

مجموعه محصولات ما شامل پودرهایی است که برای فرایند هایی نظیر جوشکاری فیوژن، جوشکاری قوس انتقالی پلاسما (PTA)، پوششدهی با سوخت اکسیژن با سرعت بالا (HVOF)، لیزر کلدینگ و سایر روشهای پیشرفته بهینهسازی شدهاند. این پودرها با هدف افزایش عمر کاری، بهبود عملکرد و کاهش زمان توقف قالبهای شکلدهی شیشه، پلانجرها، حلقه های گلویی و قطعات مرتبط طراحی شدهاند.

|

دانه بندی ذرات |

۲۰-۷۶µm , ۲۰-۹۰µm , ۴۴-۱۰۶ µm , ۴۴-۱۲۵ µm |

|

سختی |

۱۸-۲۴ HRC |

|

روش های قابل استفاده |

Fuse Welding, Flame Spray |

|

کاربرد قطعات |

Blow moulds, Press moulds, Blank moulds, Blank holders, Precision moulds |

|

نکات حین فرایند |

TIG welding preferred; low heat input; stress relief ۵۵۰–۶۰۰°C; controlled cooling |

|

برند های معادل |

Sentesbir: ۹۱۲۲ LSN Diffusion: ۲۲۵ Castolin: L۲۵۰ Walcolmoy: W-۹۱۲۲ |

این پودر به طور ویژه برای تعمیر قالبهای شیشه ای با دقت بالا، از جمله قالب های اپتیکی و دیواره نازک ، طراحی شده است. ویژگی برجسته آن، جوشپذیری عالی با حداقل میزان ورودی حرارتی است که نه تنها خطر تغییر شکل یا اعوجاج قطعه را به حداقل میرساند، بلکه سطحی یکنواخت، صاف و با کیفیت بالا ایجاد می کند.

- قالب شیشه نمایش محصول

پودر NiCrSiB (9125)

پودر جوشکاری قالب شیشه

پودر grade B NiCrSiB (۹۱۲۵)

شرکت اسپیدکار یکی از تأمینکنندگان و واردکنندگان پیشرو در زمینه پودرهای تعمیر و پوششدهی قالبهای شیشهای با کیفیت بالا است. این محصولات از برند های معتبر بینالمللی نظیر Sentesbir، LSN Diffusion، Castolinو Walcolmoy تأمین میشوند.

مجموعه محصولات ما شامل پودرهایی است که برای فرایند هایی نظیر جوشکاری فیوژن، جوشکاری قوس انتقالی پلاسما (PTA)، پوششدهی با سوخت اکسیژن با سرعت بالا (HVOF)، لیزر کلدینگ و سایر روشهای پیشرفته بهینهسازی شدهاند. این پودرها با هدف افزایش عمر کاری، بهبود عملکرد و کاهش زمان توقف قالبهای شکلدهی شیشه، پلانجرها، حلقه های گلویی و قطعات مرتبط طراحی شدهاند.

|

دانه بندی ذرات |

۲۰-۷۶µm , ۲۰-۹۰µm , ۴۴-۱۰۶ µm , ۴۴-۱۲۵ µm |

|

سختی |

۲۵–۲۷ HRC |

|

روش های قابل استفاده |

Fuse Welding, Flame Spray |

|

کاربرد قطعات |

Blow moulds, Press moulds, Blank moulds, Mould inserts |

|

نکات حین فرایند |

TIG or MIG welding; moderate heat input; stress relief ۶۰۰°C |

|

برند های معادل |

Sentesbir: ۹۱۲۵ LSN Diffusion: ۲۲۷ Castolin: L۲۵۵ Walcolmoy: W-۹۱۲۵ |

این محصول بهطور ویژه برای قالبهای متوسط تا بزرگ، از جمله پنلهای تلویزیون و قالبهای ضخیم طراحی شده است. با ارائه سختی بالا و مقاومت سایشی فوقالعاده، گزینهای ایدهآل برای کاربردهایی با میزان سایش متوسط تا سنگین به شمار میرود.

- قالب شیشه نمایش محصول

پودر NiCrSiB (9130)

پودر جوشکاری قالب شیشه

پودر grade C NiCrSiB (۹۱۳۰)

شرکت اسپیدکار یکی از تأمینکنندگان و واردکنندگان پیشرو در زمینه پودرهای تعمیر و پوششدهی قالبهای شیشهای با کیفیت بالا است. این محصولات از برند های معتبر بینالمللی نظیر Sentesbir، LSN Diffusion، Castolinو Walcolmoy تأمین میشوند.

مجموعه محصولات ما شامل پودرهایی است که برای فرایند هایی نظیر جوشکاری فیوژن، جوشکاری قوس انتقالی پلاسما (PTA)، پوششدهی با سوخت اکسیژن با سرعت بالا (HVOF)، لیزر کلدینگ و سایر روشهای پیشرفته بهینهسازی شدهاند. این پودرها با هدف افزایش عمر کاری، بهبود عملکرد و کاهش زمان توقف قالبهای شکلدهی شیشه، پلانجرها، حلقه های گلویی و قطعات مرتبط طراحی شدهاند.

|

دانه بندی ذرات |

۲۰-۷۶µm , ۲۰-۹۰µm , ۴۴-۱۰۶ µm , ۴۴-۱۲۵ µm |

|

سختی |

۲۸–۳۲ HRC |

|

روش های قابل استفاده |

Fuse Welding, Flame Spray |

|

کاربرد قطعات |

Finish moulds, Mould inserts, Thermal cycling resistant moulds |

|

نکات حین فرایند |

TIG welding with preheat; stress relieve ۶۰۰°C; avoid rapid cooling |

|

برند های معادل |

Sentesbir: ۹۱۳۰ LSN Diffusion: ۲۳۰ Castolin: L۲۶۰ Walcolmoy: W-۹۱۳۰ |

گزینهای ایدهآل برای قالبهایی که بهطور مکرر تحت سیکلهای حرارتی قرار میگیرند مانند قالبهای صنعتی سنگین و قالبهای قطعات خودرویی. این ماده با سختی بالا و مقاومت بینظیر در برابر شوک حرارتی، عملکردی قابلاعتماد را در شرایط سخت تضمین میکند.

- قالب شیشه نمایش محصول

پودر NiCrSiB (9120)

پودر جوشکاری قالب شیشه

پودر grade D NiCrSiB (۹۱۲۰)

شرکت اسپیدکار یکی از تأمینکنندگان و واردکنندگان پیشرو در زمینه پودرهای تعمیر و پوششدهی قالبهای شیشهای با کیفیت بالا است. این محصولات از برند های معتبر بینالمللی نظیر Sentesbir، LSN Diffusion، Castolinو Walcolmoy تأمین میشوند.

مجموعه محصولات ما شامل پودرهایی است که برای فرایند هایی نظیر جوشکاری فیوژن، جوشکاری قوس انتقالی پلاسما (PTA)، پوششدهی با سوخت اکسیژن با سرعت بالا (HVOF)، لیزر کلدینگ و سایر روشهای پیشرفته بهینهسازی شدهاند. این پودرها با هدف افزایش عمر کاری، بهبود عملکرد و کاهش زمان توقف قالبهای شکلدهی شیشه، پلانجرها، حلقه های گلویی و قطعات مرتبط طراحی شدهاند.

|

دانه بندی ذرات |

۲۰-۷۶µm , ۲۰-۹۰µm , ۴۴-۱۰۶ µm , ۴۴-۱۲۵ µm |

|

سختی |

۱۸–۲۴ HRC |

|

روش های قابل استفاده |

Fuse Welding, Flame Spray |

|

کاربرد قطعات |

Blow moulds, Press moulds, Blank moulds, Delivery rings, Guide rings, Blank holders, General repair moulds |

|

نکات حین فرایند |

TIG or stick welding; low to moderate heat input; stress relief ۵۵۰°C |

|

برند های معادل |

Sentesbir: ۹۱۲۰ LSN Diffusion: ۲۲۰ Castolin: L۲۴۵ Walcolmoy: W-۹۱۲۰ |

گریدی چندمنظوره که برای تعمیرات عمومی قالبها بسیار مناسب است. این محصول از جوشپذیری خوب و سختی متوسط برخوردار است.

- قالب شیشه نمایش محصول

پودر NiCrSiB (9128)

پودر جوشکاری قالب شیشه

پودر grade E NiCrSiB (۹۱۲۸)

شرکت اسپیدکار یکی از تأمینکنندگان و واردکنندگان پیشرو در زمینه پودرهای تعمیر و پوششدهی قالبهای شیشهای با کیفیت بالا است. این محصولات از برند های معتبر بینالمللی نظیر Sentesbir، LSN Diffusion، Castolinو Walcolmoy تأمین میشوند.

مجموعه محصولات ما شامل پودرهایی است که برای فرایند هایی نظیر جوشکاری فیوژن، جوشکاری قوس انتقالی پلاسما (PTA)، پوششدهی با سوخت اکسیژن با سرعت بالا (HVOF)، لیزر کلدینگ و سایر روشهای پیشرفته بهینهسازی شدهاند. این پودرها با هدف افزایش عمر کاری، بهبود عملکرد و کاهش زمان توقف قالبهای شکلدهی شیشه، پلانجرها، حلقه های گلویی و قطعات مرتبط طراحی شدهاند.

|

دانه بندی ذرات |

۲۰-۷۶µm , ۲۰-۹۰µm , ۴۴-۱۰۶ µm , ۴۴-۱۲۵ µm |

|

سختی |

۲۵–۲۷ HRC |

|

روش های قابل استفاده |

Fuse Welding, Flame Spray |

|

کاربرد قطعات |

Press moulds, Blow moulds, Delivery rings, Guide rings, Moderate wear moulds |

|

نکات حین فرایند |

MIG welding preferred; moderate heat input; stress relief ۶۰۰°C |

|

برند های معادل |

Sentesbir: ۹۱۲۸ LSN Diffusion: ۲۲۸ Castolin: L۲۵۸ Walcolmoy: W-۹۱۲۸ |

برای قالبهایی که در معرض سایش و خوردگی در سطح متوسط قرار دارند مورد استفاده قرار میگیرد. این گرید مقاومت مناسبی در برابر سایش داشته و سطحی صاف و یکنواخت فراهم میکند.

- قالب شیشه نمایش محصول

پودر NiCrSiB (9135)

پودر جوشکاری قالب شیشه

پودر grade F NiCrSiB (۹۱۳۵)

شرکت اسپیدکار یکی از تأمینکنندگان و واردکنندگان پیشرو در زمینه پودرهای تعمیر و پوششدهی قالبهای شیشهای با کیفیت بالا است. این محصولات از برند های معتبر بینالمللی نظیر Sentesbir، LSN Diffusion، Castolinو Walcolmoy تأمین میشوند.

مجموعه محصولات ما شامل پودرهایی است که برای فرایند هایی نظیر جوشکاری فیوژن، جوشکاری قوس انتقالی پلاسما (PTA)، پوششدهی با سوخت اکسیژن با سرعت بالا (HVOF)، لیزر کلدینگ و سایر روشهای پیشرفته بهینهسازی شدهاند. این پودرها با هدف افزایش عمر کاری، بهبود عملکرد و کاهش زمان توقف قالبهای شکلدهی شیشه، پلانجرها، حلقه های گلویی و قطعات مرتبط طراحی شدهاند.

|

دانه بندی ذرات |

۲۰-۷۶µm , ۲۰-۹۰µm , ۴۴-۱۰۶ µm , ۴۴-۱۲۵ µm |

|

سختی |

۲۸–۳۲ HRC |

|

روش های قابل استفاده |

Fuse Welding, Flame Spray |

|

کاربرد قطعات |

Finish moulds, Blow moulds, Press moulds, High wear resistant moulds, Mould inserts |

|

نکات حین فرایند |

TIG or MIG with preheat; stress relief ۶۵۰°C; slow cooling recommended |

|

برند های معادل |

Sentesbir: ۹۱۳۵ LSN Diffusion: ۲۳۲ Castolin: L۲۶۵ Walcolmoy: W-۹۱۳۵ |

گریدی با سختی بالا که برای قالبهایی با سایش شدید و تنش حرارتی زیاد طراحی شده است. این گرید دوام بسیار خوبی را در شرایط کاری سخت فراهم میکند.

- قالب شیشه نمایش محصول

پودر پاشش دهی PTA Co6

پودر پاشش دهیCo۶ PTA درفرایند

شرکت اسپیدکار یکی از تأمینکنندگان و واردکنندگان پیشرو در زمینه پودرهای تعمیر و پوششدهی قالبهای شیشهای با کیفیت بالا است. این محصولات از برند های معتبر بینالمللی نظیر Sentesbir، LSN Diffusion، Castolinو Walcolmoy تأمین میشوند.

مجموعه محصولات ما شامل پودرهایی است که برای فرایند هایی نظیر جوشکاری فیوژن، جوشکاری قوس انتقالی پلاسما (PTA)، پوششدهی با سوخت اکسیژن با سرعت بالا (HVOF)، لیزر کلدینگ و سایر روشهای پیشرفته بهینهسازی شدهاند. این پودرها با هدف افزایش عمر کاری، بهبود عملکرد و کاهش زمان توقف قالبهای شکلدهی شیشه، پلانجرها، حلقه های گلویی و قطعات مرتبط طراحی شدهاند.

در میان آلیاژهای پایه کبالت، پودر Co۶یکی از پرکاربردترین گزینهها در حوزه سختپوشانی سطوحی است که تحت سایش، خوردگی و دمای بالا قرار دارند. این آلیاژ بهویژه در فرآیند PTA عملکردی مطلوب دارد و به دلیل ترکیب متعادلتری از سختی، چقرمگی و مقاومت شیمیایی نسبت به سایر آلیاژهای Stellite، انتخابی رایج برای بسیاری از کاربردهای صنعتی حساس محسوب میشود.

پودر Co۶ شامل عناصر آلیاژی مانند کبالت، کروم، تنگستن و مقدار کنترلشدهای از کربن است. برخلاف Co۱ که سختی بالاتری دارد،Co۶ با داشتن ساختاری متعادلتر و کاربیدهای ریزتر، مقاومت به شکست، ترک و شوک حرارتی بالاتری ارائه میدهد. همین ویژگیها موجب شده تا Co۶ بهعنوان پوششی قابل اعتماد در قطعاتی که هم تحت بار مکانیکی و هم محیطهای خورنده قرار دارند، شناخته شود.

مزایا و ویژگیهای پودر Co۶ در سختپوشانی PTA

* مقاومت بسیار خوب در برابر سایش، بهویژه سایش فلز-فلز و شرایط مرطوب

*چقرمگی بیشتر نسبت به Co۱، مناسب برای شرایط ضربه و تنش حرارتی

* پایداری حرارتی بالا تا دماهای حدود ۸۰۰–۸۵۰ درجه سانتیگراد

* مقاومت مناسب در برابر خوردگیهای ناشی از محیطهای اسیدی و نمکی

* سطح بدون ترک و ساختار یکنواخت پس از سختپوشانی

* قابلیت ماشینکاری بهتر نسبت به آلیاژهای سختتر مانند Co۱

کاربردهای صنعتی پودر Co۶

* روکشکاری نشیمنگاه و اجزای در تماس در شیرهای صنعتی و قطعات هیدرولیکی

* لایههای ضدسایش و ضدخوردگی در قطعات پمپها، ولوها و تجهیزات فرآیندی

*ابزارهای برشیدر صنایع قالبسازی و فلزکاری با دمای متوسط

* قطعات درگیر با خوردگی و سایش ترکیبی در صنایع غذایی، دارویی و پتروشیمی

* محافظت سطوح در تجهیزات نیروگاهی که تحت سیکلهای حرارتی قرار دارند

- قالب شیشه نمایش محصول

پودر پاشش دهی PTA Co1

پودر پاشش دهی Co۱ درفرایند PTA

شرکت اسپیدکار یکی از تأمینکنندگان و واردکنندگان پیشرو در زمینه پودرهای تعمیر و پوششدهی قالبهای شیشهای با کیفیت بالا است. این محصولات از برند های معتبر بینالمللی نظیر Sentesbir، LSN Diffusion، Castolin Walcolmoy و تأمین میشوند.

در حوزه مهندسی سطح، استفاده از آلیاژهای پایه کبالت بهعنوان پوششهای مقاوم به سایش، خوردگی و دمای بالا، جایگاه ویژهای دارد. یکی از مهمترین این آلیاژها، پودر Co۱است که در فرآیند سختپوشانی به روش PTA بهطور گسترده مورد استفاده قرار میگیرد. پودر Co۱ ترکیبی از عناصر آلیاژی نظیر کبالت، کروم، تنگستن و کربن است که به واسطه حضور فازهای سخت مانند کاربیدهای پیچیده M₇C₃ و M₆C ، خواص مکانیکی و حرارتی برجستهای را ارائه میدهد.

این آلیاژ با ایجاد لایههایی بسیار سخت، چقرمه و مقاوم به اکسیداسیون، عملکرد سطحی قطعات را بهطور قابلتوجهی بهبود میبخشد. ساختار میکروسکوپی یوتکتیکی، پایداری حرارتی بالا و مقاومت عالی در برابر سایش فلز-فلز و سایش در دماهای بالا، Co۱ را به یکی از گزینههای اصلی در صنایع حساس بدل کرده است.

مزایا و ویژگیهای پودر Co۱ در PTA

* مقاومت بسیار بالا در برابر سایش چسبنده، خراشان و فلز به فلز

* پایداری ساختاری در دماهای بالا تا حدود ۹۰۰°C

* مقاومت عالی در برابر اکسیداسیون و خوردگی در محیطهای صنعتی

* تشکیل ساختارهای یوتکتیکی حاوی کاربیدهای سخت و پایدار

* اتصال متالورژیکی مطلوب به زیرلایه فلزی در فرآیند PTA

* کاهش هزینههای تعمیر و نگهداری به دلیل افزایش عمر قطعه

کاربردهای صنعتی پودر Co۱

* قطعات شیرها، سیتها و پینهای مقاوم به سایش در صنایع نفت، گاز و پتروشیمی

* تجهیزات دوار و اجزای پمپها در صنایع فرآیندی

* لبههای برنده ابزارها و قطعات ماشینکاری داغ

* اجزای مستعد سایش و حرارت در توربینها، موتورهای احتراق داخلی و قالبها

* غلتکها و تیغههای برش در صنایع فولاد و ریختهگری

- قالب شیشه نمایش محصول

پودر پاشش دهی PTA Co12

پودر پاشش دهی Co۱۲ درفرایند PTA

در صنعت پوششدهی سطحی، انتخاب پودر مناسب برای بهبود خواص مکانیکی و مقاومت سطحی قطعات، نقش کلیدی ایفا میکند. یکی از پودرهای پرکاربرد و بسیار مؤثر در فرآیند PTA، پودر Co۱۲یا آلیاژ کبالت پایه Co-Cr-W-C میباشد. این پودر که تحت عنوان Stellite ۱۲نیز شناخته میشود، به دلیل خواص متالورژیکی ویژه و عملکرد عالی در شرایط سخت، جایگاه برجستهای در صنایع مختلف پیدا کرده است.

ترکیب شیمیایی پودر Co۱۲

پودر Co۱۲ عمدتاً شامل عناصر زیر است:

o کبالت (Co) : عنصر پایه با خاصیت حفظ سختی در دمای بالا

o کروم (Cr): برای افزایش مقاومت به خوردگی و اکسیداسیون

o تنگستن (W): جهت بهبود مقاومت سایشی

o کربن (C): برای تشکیل کاربیدهای سخت جهت مقاومت در برابر سایش

این ترکیب باعث میشود Co۱۲ یک آلیاژ سخت و مقاوم در برابر شرایط کاری شدید مانند حرارت، فشار، سایش و خوردگی باشد.

مزایای پودر Co۱۲ در فرآیند PTA

۱) مقاومت سایشی بالا: حضور تنگستن و کروم باعث تشکیل کاربیدهای سخت شده و مقاومت فوقالعادهای در برابر سایش ایجاد میکند.

۲) پایداری حرارتی عالی: آلیاژ Co۱۲ حتی در دماهای بالا، خواص مکانیکی خود را حفظ میکند.

۳) مقاومت به خوردگی: کروم موجود در آلیاژ، مقاومت خوبی در برابر محیطهای خورنده اسیدی و قلیایی ایجاد میکند.

۴) چسبندگی مطلوب به زیرلایه: در فرآیند PTA، Co۱۲ بهخوبی به فلز پایه متصل شده و لایهای یکنواخت ایجاد میکند.

۵) طول عمر بالا: قطعاتی که با Co۱۲ پوشش داده شدهاند، در محیطهای کاری سخت، دوام و عمر سرویس بسیار بیشتری دارند.

کاربردهای پودر Co۱۲

پودر Co۱۲ در طیف وسیعی از صنایع استفاده میشود، از جمله:

o صنایع نفت و گاز: پوششدهی شیرها، قطعات پمپ، و تجهیزات حفاری برای مقاومت به سایش و خوردگی

o صنایع فولاد: روکشکاری تیغههای برش و قالبها

o صنایع هوافضا: استفاده در قطعات موتوری که تحت دمای بالا و فشار قرار دارند

o صنایع غذایی و شیمیایی: پوشش قطعاتی که در معرض خوردگی شدید قرار دارند

o صنایع نیروگاهی: محافظت از قطعات توربین در برابر دمای بالا و محیط خورنده

- قالب شیشه نمایش محصول

پودر پاشش دهی HVOF Grade 1

پودر پاشش دهی HVOF Grade ۱

شرکت اسپیدکار یکی از تأمینکنندگان و واردکنندگان پیشرو در زمینه پودرهای تعمیر و پوششدهی قالبهای شیشهای با کیفیت بالا است. این محصولات از برند های معتبر بینالمللی نظیر Sentesbir، LSN Diffusion، Castolinو Walcolmoy تأمین میشوند.

مجموعه محصولات ما شامل پودرهایی است که برای فرایند هایی نظیر جوشکاری فیوژن، جوشکاری قوس انتقالی پلاسما (PTA)، پوششدهی با سوخت اکسیژن با سرعت بالا (HVOF)، لیزر کلدینگ و سایر روشهای پیشرفته بهینهسازی شدهاند. این پودرها با هدف افزایش عمر کاری، بهبود عملکرد و کاهش زمان توقف قالبهای شکلدهی شیشه، پلانجرها، حلقه های گلویی و قطعات مرتبط طراحی شدهاند.

|

دانه بندی ذرات |

۲۰-۵۳µm , ۱۰-۴۴µm |

|

سختی |

~۱۲۰۰ HV |

|

روش های قابل استفاده |

High Velocity Oxygen Fuel (HVOF) |

|

کاربرد قطعات |

Plungers, Neckrings, Spouts, Nozzles – extreme wear & erosion |

|

نکات حین فرایند |

HVOF spraying; post heat treatment recommended |

|

برند های معادل |

Sentesbir: HVOF-۲۰۱ LSN Diffusion: HVOF-L۱ Castolin: HVOF-C۱ Walcolmoy: HVOF-W۱ |

این پودر پوششدهی با سختی بسیار بالا، برای قطعات حساس و عملکردی طراحی شده است که تحت شرایط سایش و فرسایش شدید قرار میگیرند.

- قالب شیشه نمایش محصول

پودر پاشش دهی HVOF Grade 2

پودر پاشش دهی HVOF Grade ۲

شرکت اسپیدکار یکی از تأمینکنندگان و واردکنندگان پیشرو در زمینه پودرهای تعمیر و پوششدهی قالبهای شیشهای با کیفیت بالا است. این محصولات از برند های معتبر بینالمللی نظیر Sentesbir، LSN Diffusion، Castolinو Walcolmoy تأمین میشوند.

مجموعه محصولات ما شامل پودرهایی است که برای فرایند هایی نظیر جوشکاری فیوژن، جوشکاری قوس انتقالی پلاسما (PTA)، پوششدهی با سوخت اکسیژن با سرعت بالا (HVOF)، لیزر کلدینگ و سایر روشهای پیشرفته بهینهسازی شدهاند. این پودرها با هدف افزایش عمر کاری، بهبود عملکرد و کاهش زمان توقف قالبهای شکلدهی شیشه، پلانجرها، حلقه های گلویی و قطعات مرتبط طراحی شدهاند.

|

دانه بندی ذرات |

۲۰-۵۳µm , ۱۰-۴۴µm |

|

سختی |

۹۰۰–۱۱۰۰ HV |

|

روش های قابل استفاده |

High Velocity Oxygen Fuel (HVOF) |

|

کاربرد قطعات |

Delivery rings, Cooling channels, Moderate wear parts |

|

نکات حین فرایند |

Optional stress relief; excellent corrosion resistance |

|

برند های معادل |

Sentesbir: HVOF-۲۰۲ LSN Diffusion: HVOF-L۲ Castolin: HVOF-C۲ Walcolmoy: HVOF-W۲ |

این پودر پوششدهی مقاومت بسیار خوبی در برابر سایش و خوردگی ارائه میدهد و برای قطعات خنککننده و بخشهای انتقالی طراحی شده است.

- قالب شیشه نمایش محصول

پودر پاشش دهی HVOF Grade 3

پودر پاشش دهی HVOF Grade ۳

شرکت اسپیدکار یکی از تأمینکنندگان و واردکنندگان پیشرو در زمینه پودرهای تعمیر و پوششدهی قالبهای شیشهای با کیفیت بالا است. این محصولات از برند های معتبر بینالمللی نظیر Sentesbir، LSN Diffusion، Castolinو Walcolmoy تأمین میشوند.

مجموعه محصولات ما شامل پودرهایی است که برای فرایند هایی نظیر جوشکاری فیوژن، جوشکاری قوس انتقالی پلاسما (PTA)، پوششدهی با سوخت اکسیژن با سرعت بالا (HVOF)، لیزر کلدینگ و سایر روشهای پیشرفته بهینهسازی شدهاند. این پودرها با هدف افزایش عمر کاری، بهبود عملکرد و کاهش زمان توقف قالبهای شکلدهی شیشه، پلانجرها، حلقه های گلویی و قطعات مرتبط طراحی شدهاند.

|

دانه بندی ذرات |

۲۰-۵۳µm , ۱۰-۴۴µm |

|

سختی |

۷۰۰–۹۰۰ HV |

|

روش های قابل استفاده |

High Velocity Oxygen Fuel (HVOF) |

|

کاربرد قطعات |

Cooling channels, Thermal barrier coatings |

|

نکات حین فرایند |

Post heat treatment for bonding; oxidation protection |

|

برند های معادل |

Sentesbir: HVOF-۲۰۳ LSN Diffusion: HVOF-L۳ Castolin: HVOF-C۳ Walcolmoy: HVOF-W۳ |

این پودر پوششدهی با مقاومت حرارتی بالا، برای محافظت از قطعات در برابر اکسیداسیون و عملکرد بهعنوان مانع حرارتی طراحی شده است.

- قالب شیشه نمایش محصول

پودر پاشش دهی Laser Cladding Grade 1

پودر پاشش دهی Laser Cladding Grade ۱

شرکت اسپیدکار یکی از تأمینکنندگان و واردکنندگان پیشرو در زمینه پودرهای تعمیر و پوششدهی قالبهای شیشهای با کیفیت بالا است. این محصولات از برند های معتبر بینالمللی نظیر Sentesbir، LSN Diffusion، Castolin و Walcolmoy تأمین میشوند.

مجموعه محصولات ما شامل پودرهایی است که برای فرایند هایی نظیر جوشکاری فیوژن، جوشکاری قوس انتقالی پلاسما (PTA)، پوششدهی با سوخت اکسیژن با سرعت بالا (HVOF)، لیزر کلدینگ و سایر روشهای پیشرفته بهینهسازی شدهاند. این پودرها با هدف افزایش عمر کاری، بهبود عملکرد و کاهش زمان توقف قالبهای شکلدهی شیشه، پلانجرها، حلقه های گلویی و قطعات مرتبط طراحی شدهاند.

|

دانه بندی ذرات |

۴۵-۹۰µm , ۵۳-۱۵۰µm |

|

سختی |

۵۰–۶۰ HRC |

|

روش های قابل استفاده |

Laser Cladding |

|

کاربرد قطعات |

Plungers, Neckrings, Valve seats – wear resistant overlays |

|

نکات حین فرایند |

Low dilution; preheat recommended; stress relief heat treatment |

|

برند های معادل |

Sentesbir: LC-۱۰۱ LSN Diffusion: LC-L۱ Castolin: LC-C۱ Walcolmoy: LC-W۱ |

این پودر لیزر کلَدینگ ، پوششهایی دقیق با حداقل رقیقشدگی برای سطوح بحرانی و تحت سایش فراهم میکند.

- قالب شیشه نمایش محصول

پودر پاشش دهی Laser Cladding Grade 2

پودر پاشش دهی Laser Cladding Grade ۲

شرکت اسپیدکار یکی از تأمینکنندگان و واردکنندگان پیشرو در زمینه پودرهای تعمیر و پوششدهی قالبهای شیشهای با کیفیت بالا است. این محصولات از برند های معتبر بینالمللی نظیر Sentesbir، LSN Diffusion، Castolinو Walcolmoy تأمین میشوند.

مجموعه محصولات ما شامل پودرهایی است که برای فرایند هایی نظیر جوشکاری فیوژن، جوشکاری قوس انتقالی پلاسما (PTA)، پوششدهی با سوخت اکسیژن با سرعت بالا (HVOF)، لیزر کلدینگ و سایر روشهای پیشرفته بهینهسازی شدهاند. این پودرها با هدف افزایش عمر کاری، بهبود عملکرد و کاهش زمان توقف قالبهای شکلدهی شیشه، پلانجرها، حلقه های گلویی و قطعات مرتبط طراحی شدهاند.

|

دانه بندی ذرات |

۴۵-۹۰µm , ۵۳-۱۵۰µm |

|

سختی |

۵۵–۶۵ HRC |

|

روش های قابل استفاده |

Laser Cladding |

|

کاربرد قطعات |

High wear parts, Thermal shock resistant surfaces |

|

نکات حین فرایند |

Controlled cooling; low dilution; stress relief |

|

برند های معادل |

Sentesbir: LC-۱۰۲ LSN Diffusion: LC-L۲ Castolin: LC-C۲ Walcolmoy: LC-W۲ |

این پودر برای استفاده در فرآیند روکشکاری لیزری (Laser Cladding) طراحی شده و مقاومت بالایی در برابر شوک حرارتی و سایش طولانیمدت ارائه میدهد.

- قالب شیشه نمایش محصول

پودر پاشش دهی Laser Cladding Grade 3

پودر پاشش دهی Laser Cladding Grade 3

شرکت اسپیدکار یکی از تأمینکنندگان و واردکنندگان پیشرو در زمینه پودرهای تعمیر و پوششدهی قالبهای شیشهای با کیفیت بالا است. این محصولات از برند های معتبر بینالمللی نظیر Sentesbir، LSN Diffusion، Castolinو Walcolmoy تأمین میشوند.

مجموعه محصولات ما شامل پودرهایی است که برای فرایند هایی نظیر جوشکاری فیوژن، جوشکاری قوس انتقالی پلاسما (PTA)، پوششدهی با سوخت اکسیژن با سرعت بالا (HVOF)، لیزر کلدینگ و سایر روشهای پیشرفته بهینهسازی شدهاند. این پودرها با هدف افزایش عمر کاری، بهبود عملکرد و کاهش زمان توقف قالبهای شکلدهی شیشه، پلانجرها، حلقه های گلویی و قطعات مرتبط طراحی شدهاند.

|

دانه بندی ذرات |

45-90µm , 53-150µm |

|

سختی |

~1200 HV |

|

روش های قابل استفاده |

Laser Cladding |

|

کاربرد قطعات |

Extreme wear surfaces on plungers, neckrings |

|

نکات حین فرایند |

Low dilution; post heat treatment recommended |

|

برند های معادل |

Sentesbir: LC-103 LSN Diffusion: LC-L3 Castolin: LC-C3 Walcolmoy: LC-W3 |

این پودر کلدینگ لیزری با سختی فوقالعاده بالا، برای استفاده در قطعات کلیدی با سایش شدید در تجهیزات شکلدهی شیشه طراحی شده است.

- قالب شیشه نمایش محصول

سیم متال اسپری AlSi5

سیم متال اسپری AlSi۵

سیم AlSi۵ (آلیاژ آلومینیوم با ۵٪ سیلیسیم) در فرآیند متال اسپری به عنوان یک ماده پوششی بسیار پرکاربرد مورد استفاده قرار میگیرد. این آلیاژ به دلیل ترکیب خاص خود، ویژگیهای مکانیکی و ضد خوردگی بهتری نسبت به آلومینیوم خالص ارائه میدهد.

|

قطر های موجود |

۱.۲mm , ۱.۶mm , ۲mm |

|

سختی |

۷۰ – ۷۵ HRB |

|

استحکام چسبندگی |

۵۱۰۰ psi |

|

رسوب دهی |

۶ lbs/hr/۱۰۰A |

|

کاربرد های صنعتی |

· فرآیند بازسازی یا ساخت قالبهای تزریق پلاستیک و قالبهای ریختهگری تحت فشار (دایکست) · اعمال پوششهای مقاوم در برابر سایش و خوردگی بر روی سطوح فولادی یا آلومینیومی · تولید مبدلهای حرارتی، لولههای خنککاری و کولرهای صنعتی

|

مزایای سیم متال اسپری AlSi۵

· مقاومت بالا در برابر ترکهای ناشی از حرارت

· چسبندگی عالی به فلز پایه (آلومینیوم و آلیاژهای آن)

· سختی و دوام مناسب در لایه جوش

· مناسب برای جوشکاری قطعات ریختهگری و فورجشده

· جوشکاری تمیز، بدون دود و پاشش زیاد

· بازدهی بالا در پوششدهی سطحی

· ماشینکاریپذیری بالا پس از جوشکاری

- متال اسپری نمایش محصول

پودر Ti64 پرینت سه بعدی

پودر Ti64 پرینت سه بعدی

شرکت اسپیدکار تامین کننده پودر Ti64 در موفولوژی و سایزبندی های متنوع از برند های اروپایی و آسیایی می باشد .

پودر Ti6Al4V که با نام Ti64 شناخته میشود، یک آلیاژ تیتانیوم شامل حدود 90٪ تیتانیوم، 6٪ آلومینیوم و 4٪ وانادیوم است. این آلیاژ بهدلیل استحکام بالا، وزن سبک، مقاومت عالی به خوردگی و زیستسازگاری، یکی از پرکاربردترین آلیاژهای تیتانیوم در صنایع پیشرفته محسوب میشود.

ویژگیها و مزایا

· استحکام به وزن بالا (High strength-to-weight ratio)

· مقاومت عالی به خوردگی در محیطهای خورنده و دریایی

· زیستسازگار (Biocompatible) – مناسب برای ایمپلنتها

· پایداری مکانیکی و حرارتی تا دمای حدود 400–500°C

· امکان تولید با خواص همسانگرد در فرآیندهای ساخت افزایشی

· قابلیت فرآوری با روشهایی مانند پرینت سهبعدی فلزی، پاشش حرارتی، و متال اسپری

· چسبندگی خوب به زیرلایههای فلزی در پوششدهی سطحی

کاربردها

صنایع هوافضا:

ساخت قطعات سبک و مقاوم مانند پرههای توربین، قطعات موتور و سازههای هواپیما

صنایع پزشکی:

تولید ایمپلنتهای ارتوپدی، دندانی و استخوانی بهدلیل زیستسازگاری بالا

صنایع دفاعی و نظامی:

استفاده در زرههای سبک، قطعات موشک و تجهیزات با استحکام بالا

خودروسازی سطح بالا:

اجزای سبک و مقاوم برای خودروهای مسابقهای و الکتریکی

ساخت افزایشی (3D Printing):

تولید قطعات پیچیده با دقت بالا و خواص مکانیکی عالی

پوششدهی حرارتی و متال اسپری:

جهت افزایش مقاومت به خوردگی و سایش روی قطعات صنعتی حساس

صنایع انرژی:

در توربینهای گازی، تجهیزات فراساحل و مبدلهای حرارتی با عملکرد بال

- پرینت سه بعدی نمایش محصول

پودر نیکل-گرافیت(75/25)

Metco 307NS

پودر Ni–25Graphite با ساختار منحصر به فرد core–shell، که در آن هسته ی گرافیت توسط پوسته ای از نیکل احاطه شده، ویژگی های برجسته ای مانند پایداری حرارتی بالا، یکنواختی پوشش، و کنترل دقیق رفتار مکانیکی را فراهم میکند. این طراحی پیشرفته موجب ارتقاء عملکرد پودر در کاربردهای صنعتی شده است.

نمونهای برجسته از این فناوری، پودر Metco 307NS است؛ یک engineered powder با ساختار core–shell که ذرات گرافیت را در هسته و نیکل خالص را در پوسته دارد. این پودر بهطور خاص برای روشهای thermal spray یا پاشش حرارتی طراحی شده و با رفع محدودیت های پودر های مخلوط ساده (blended powders)، استاندارد جدیدی در صنعت پوششهای حرارتی محسوب میشود.

تفاوت اصلی با پودرهای مخلوط:

خواص نسخه مهندسیشده (مانند Metco 307NS)

مزایای فنی نسخه مهندسیشده:

- پایداری گرمایی بیشتر )کاهش سوختن گرافیت در شعله(

- قابلیت کنترل ضخامت پوشش بهتر

- چسبندگی مکانیکی بهتر به زیرلایههای فولادی یا سوپرآلیاژی

- تکرارپذیری بیشتر در کاربردهای OEM حساس

- افزایش راندمان و ایمنی در توربینها و کمپرسورها

نسخههای مختلف Metco 307NS

تمام این نسخهها بر پایهی ساختار مهندسیشدهی هسته–پوستهای هستن.

کاربرد ها :

- پاشش حرارتی نمایش محصول

پودر نیکل-گرافیت(85/15)

Metco308NS

Metco 308N یک پودر سایشپذیر مهندسیشدهی Ni–15Graphite با طراحی هسته–پوسته است که برای کاربردهای فشار بالا، دمای بالاتر و محیطهایی با نیاز به کنترل دقیقتر سایش ساخته شده. این پودر نسبت به 307NS ساختار فشردهتر، تخلخل کمتر و دوام بالاتری دارد و در صنایع هوافضا، توربینهای پیشرفته و مکانیزمهای پرتنش استفاده میشود.

ویژگی های فنی Metco 308NS

در این ترکیب، چون گرافیت کمتری وجود دارد:

- پوشش سختتر است

- در مقابل بارهای دینامیکی بیشتر مقاومت دارد

- هنوز هم Abradable است، ولی با رفتار دقیقتر (برای طراحیهایی با تلورانس کمتر)

مزایای پودر Metco 308NS:

- سایشپذیری کنترلشده (Abradability)

- محافظت از پرهها و تیغهها

- تحمل دمای بالا تا ~540 °C

- چسبندگی مکانیکی عالی به زیرلایهها

- تخلخل مناسب برای سبکی یا عبور جریان هوا

- روانکاری داخلی با گرافیت جامد

- قابل ماشینکاری برای رسیدن به تلرانس دقیق

- کاهش اصطکاک و سایش بین قطعات متحرک

- سازگاری با تجهیزات صنعتی متداول ترمال اسپری

خلاصه ای از کاربرد های پودر Metco 308NS :

- پاشش حرارتی نمایش محصول

پودر نیکل-گرافیت(80/20)

Metco 309NS

Metco 309NS یک پودر سایشپذیر (Abrasable) با پایه فلزی از خانواده نیکل-گرافیت (Ni–20Graphite) است که توسط شرکت Oerlikon Metcoطراحی شده. ساختار ذرهای این پودر نیز به صورت core–shell است، یعنی گرافیت درون یک پوسته نیکل احاطه شده تا پایداری حرارتی و خواص مکانیکی بهتری ارائه دهد.

در مقایسه با Metco 308NS، نسخه 309 NS برای سختی و دمای کاری بالاتر بهینه سازی شده.

ویژگی ها و کاربرد های پودر Metco 309NS

مزایای Metco 309NS

- سایشپذیری کنترلشده و محافظت از تیغهها

- تحمل دمای بالاتر نسبت به 308NS (~600°C)

- سختی بالاتر برای کاربردهای مقاومتر

- پایداری ساختاری تحت فشار و حرارت

- چسبندگی عالی به زیرلایهها

- مقاومت در برابر اکسیداسیون سطحی

- قابلیت کار در سیکلهای حرارتی سنگین

- روانکاری داخلی برای کاهش اصطکاک

- قابل ماشینکاری تا رسیدن به تلرانسهای دقیق

- تخلخل قابل کنترل برای سبکسازی و عبور هوا

کاربردهای صنعتی Metco 309NS

- پوشش سایشپذیر در کمپرسور توربین های گازی و هوایی

- جلوگیری از تماس فلز–فلز بین تیغه و پوسته

- کنترل فاصله شعاعی در موتورهای هواپیما (tip clearance control)

- مناسب برای بخشهای داغتر نسبت به 308NS

- توربین های صنعتی و تجهیزات پرسرعت

- مکانیزمهای داخلی با روانکاری خشک

- طراحیهای سبکوزن در سیستم های دینامیک حرارتی

- متال اسپری نمایش محصول

پودر پاشش دهی PTA Co21

پودر پاشش دهی Co2۱ درفرایند PTA

در میان آلیاژهای پایه کبالت مورد استفاده در فرآیند پوششدهی قوس انتقالی پلاسما (PTA)، پودر Co21یکی از آلیاژهای متعادل و بسیار پرکاربرد است. این آلیاژ که با نام Stellite 21نیز شناخته میشود، به دلیل خواص متعادل بین مقاومت سایشی، چقرمگی و مقاومت به خوردگی، در بسیاری از کاربردهای صنعتی که شرایط کاری ترکیبی دارند، مورد استفاده قرار میگیرد.

ترکیب شیمیایی پودر Co21

o پودر Co21 دارای ترکیب آلیاژی بهینهای است که شامل عناصر زیر میباشد:

o کبالت (Co) : عنصر اصلی پایه با قابلیت حفظ سختی در دمای بالا

o کروم (Cr): جهت مقاومت در برابر خوردگی و اکسیداسیون

o مولیبدن (Mo) : افزایش چقرمگی و مقاومت به سایش در شرایط کاری سخت

o نیکل (Ni): برای بهبود چقرمگی و پایداری ساختار در برابر ضربه و حرارت

o کربن (C) : مقدار کمتری نسبت به Co12، برای کنترل مقدار کاربید و افزایش چقرمگی

برخلاف Co12 که بیشتر بر سایش تمرکز دارد، Co21 ترکیبی متعادل از مقاومت به سایش، چقرمگی و مقاومت به خوردگی را ارائه میدهد.

مزایای پودر Co21 در فرآیند PTA

1) چقرمگی بالا و مقاومت به ترک: ساختار متالورژیکی آلیاژ Co21 باعث کاهش احتمال ترک خوردن در شرایط تنش بالا میشود.

2) مقاومت به سایش متوسط تا خوب: در مقایسه با Co12 مقاومت سایشی کمتری دارد، اما همچنان عملکرد خوبی در کاربردهای دینامیکی ارائه میدهد.

3) پایداری حرارتی: قابلیت حفظ خواص مکانیکی در دماهای بالا

4) مقاومت به خوردگی بیندانهای و کلریدی: بهویژه در محیطهای مرطوب یا خورنده صنعتی

5) جوشپذیری و اتصال بهتر به زیرلایه: در مقایسه با آلیاژهای سختتر مثل Co6 یا Co12، Co21 فرآیند کاری آسانتری دارد.

کاربردهای پودر Co21

به دلیل ویژگیهای متعادل، Co21 در قطعاتی که تحت بار دینامیکی، ضربه، سایش و خوردگی همزمان هستند، استفاده میشود، مانند:

o صنایع نفت و گاز: شیرآلات و قطعات پمپ که تحت فشار و خوردگی هستند

o صنایع نیروگاهی: قطعات توربین و ولوها

o صنایع خودروسازی: سوپاپها، میلبادامک، اجزای سیستم اگزوز

o صنایع غذایی و شیمیایی: تجهیزات در تماس با مواد شیمیایی خورنده یا در دماهای بالا

o ابزارهای پزشکی و جراحی: بهدلیل زیستسازگاری و مقاومت به خوردگی

- قالب شیشه نمایش محصول

پودر Inconel 617 در PTA

پودر Inconel ۶۱۷ در PTA

پودر Inconel ۶۱۷ یکی از آلیاژهای پیشرفته نیکل-کروم-کبالت-مولیبدن است که به دلیل ترکیب منحصربه فرد عناصر آلیاژی خود، خواص مکانیکی و مقاومت حرارتی بسیار بالایی دارد. این پودر فلزی، به ویژه در فرآیندهای پیشرفته ای مانند چاپ سهبعدی فلزی (Additive Manufacturing)، متالورژی پودر (PM) و پوششدهی سطحی مورد استفاده قرار میگیرد. ساختار پودری این آلیاژ باعث شده تا امکان تولید قطعات پیچیده با دقت بالا و خواص فیزیکی مطلوب فراهم شود.

Inconel ۶۱۷ به واسطه پایداری حرارتی بالا، مقاومت عالی در برابر اکسیداسیون و خوردگی، و استحکام خزش بسیار خوب در دماهای بالا، جایگاه ویژه ای در صنایع پیشرفته دارد. این آلیاژ نه تنها در محیط های با دمای بالا عملکرد خوبی دارد، بلکه در محیط های خورنده نیز دوام بالایی از خود نشان میدهد.

عناصر موجود در Inconel ۶۱۷

|

۴۴.۵ min |

Nickel |

|

۲۰.۰-۲۴.۰ |

Chromium |

|

۱۰.۰-۱۵.۰ |

Cobalt |

|

۸.۰-۱۰.۰ |

Molybdenum |

|

۰.۸-۱.۵ |

Aluminum |

|

۰.۰۵-۰.۱۵ |

Carbon |

|

۳.۰ max |

Iron |

|

۱.۰ max |

Manganese |

|

۱.۰ max |

Silicon |

|

۰.۰۱۵ max |

Sulfur |

|

۰.۶ max |

Titanium |

|

۰.۵ max |

Copper |

|

۰.۰۰۶ max |

Boron |

کاربردهای پودر Inconel ۶۱۷:

- صنایع هوافضا: تولید قطعات دمای بالا مانند محفظههای احتراق، توربینهای گازی و نازلها

- صنایع انرژی: استفاده در راکتورهای هستهای، مبدلهای حرارتی و سیستمهای بازیافت حرارت

- تولید افزودنی (Additive Manufacturing) : چاپ سهبعدی قطعات پیچیده با عملکرد حرارتی بالا

- صنایع شیمیایی و پتروشیمی: تجهیزات مقاوم در برابر خوردگی در محیطهای اسیدی یا حاوی گوگرد

- پوششدهی سطحی به روش PTA (Plasma Transferred Arc): : پودر Inconel ۶۱۷ در فرآیند PTA برای پوششدهی سطوح قطعاتی که در معرض دمای بالا، خوردگی و سایش قرار دارند، استفاده میشود

مزایای پودر Inconel ۶۱۷ :

- مقاومت بالا در برابر حرارت تا دمای حدود ۱۱۰۰ درجه سانتیگراد

- مقاومت فوقالعاده در برابر اکسیداسیون و خوردگی

- قابلیت جوشپذیری و ماشینکاری مناسب در حالت پودری

- قابلیت استفاده در فرآیندهای تولید پیچیده با هندسههای دقیق

- عمر طولانی قطعات ساختهشده در شرایط کاری سخت و بحرانی

- قالب شیشه

- پرینت سه بعدی نمایش محصول

پودر Colmonoy 6در فرآیند PTA

پودر Colmonoy 6در فرآیند PTA

Colmonoy 6 یک آلیاژ نیکل-بنیاد خودفلاکسینگ است که بهطور گسترده برای عملیات سختپوشانی (Hardfacing) در شرایط سایشی و خوردگی شدید مورد استفاده قرار میگیرد. این آلیاژ بهصورت پودر طراحی شده و از جمله پرکاربردترین مواد در فرآیند جوشکاری پلاسما با انتقال پودر (Plasma Transferred Arc – PTA) میباشد.

ترکیب شیمیایی تقریبی:

|

بالای 70% |

Ni |

|

14% |

Cr |

|

3% |

B |

|

4% |

Si |

|

0.7% |

C |

|

4% |

Fe |

این ترکیب منجر به تشکیل کاربیدها و بوریدهای سخت در ساختار آلیاژ شده که مقاومت مکانیکی و شیمیایی بالایی ایجاد میکند.

ویژگیهای فنی در فرآیند PTA :

فرآیند PTA به دلیل کنترل دقیق انرژی، نفوذ محدود و نرخ رسوب دهی بالا، برای استفاده با پودر Colmonoy 6 بسیار مناسب است. این آلیاژ در PTA مزایای زیر را ارائه میدهد:

سختی نهایی بالا: حدود 56–62 HRC بسته به شرایط اعمال و خنککاری.

چسبندگی عالی به فلز پایه (فولاد کربنی، زنگ نزن یا آلیاژهای نیکل).

نفوذ کنترلشده و حداقل رقیق شدن فلز پایه.

ساختار متالورژیکی یکنواخت با رسوب کاربیدها و بوریدها.

پوششهای با کیفیت بالا و بدون ترک، با ضخامت یکنواخت بین 1 تا 3 میلیمتر.

مزایا پودرcolmonoy 6 :

1. مقاومت سایشی فوقالعاده در محیطهای خشک، خراشان و دارای ذرات فرساینده.

2. مقاومت عالی در برابر خوردگی شیمیایی، بهویژه در محیطهای اسیدی و خورنده.

3. پایداری حرارتی تا دمای حدود 600 °C بدون افت محسوس در سختی.

4. اقتصادی و قابل اتوماسیون در فرآیند PTA با قابلیت تکرار بالا.

5. قابلیت اعمال روی سطوح پیچیده یا قطعات حساس بدون تغییر ابعادی زیاد.

کاربردهای صنعتی :Colmonoy 6

پودر Colmonoy 6 در طیف گستردهای از صنایع برای افزایش طول عمر قطعات حیاتی مورد استفاده قرار میگیرد:

صنایع نفت، گاز و پتروشیمی: سختپوشانی ولوها، سیتها، اجزای پمپهای گریز از مرکز.

صنایع فولاد و معدن: محافظت از صفحات سایش، پیچهای انتقال مواد، شافتها.

صنایع غذایی و دارویی: محافظت در برابر خوردگی و سایش همزمان در تجهیزات فرآیندی.

توربینها و موتورهای صنعتی: بازسازی و سختپوشانی پرهها، رینگهای آببندی و اجزاء داغ.

صنایع ریختهگری و سیمان : مقاومسازی ابزارها و تجهیزات در معرض سایش حرارتی.

- پاشش حرارتی نمایش محصول

پودر Colmonoy 5 در فرآیند PTA

پودر Colmonoy 5 در فرآیند PTA

Colmonoy 5 یک پودر آلیاژی نیکل-بنیاد خودفلاکسینگ (Self-Fluxing) است که برای فرآیندهای سختپوشانی صنعتی (Hardfacing) طراحی شده است. این پودر به صورت ویژه برای پوششدهی قطعاتی به کار می رود که در معرض سایش، خوردگی و دمای بالا قرار دارند. پودر Colmonoy 5 به دلیل ترکیب کنترلشدهی عناصر آلیاژی، قابلیت ایجاد یک لایه مقاوم، چسبنده و با سختی متوسط را دارد.

ترکیب شیمیایی پودر Colmonoy 5 :

|

60% تا 70% |

Ni |

|

14% تا 16% |

Cr |

|

2% تا 3% |

B |

|

4% تا 4.5% |

Si |

|

0.6% تا 0.7% |

C |

|

4% تا 5% |

Fe |

نیکل، به عنوان پایه آلیاژ، خواص مقاومت در برابر اکسیداسیون و خوردگی را فراهم میکند. کروم، بور و سیلیکون در تشکیل کاربیدها و بوریدهای سخت نقش دارند، که باعث مقاومت سایشی میشود.

ویژگیهای فنی پودر Colmonoy 5 :

فرم فیزیکی: پودر کروی یا شبهکروی با توزیع دانهبندی یکنواخت (قابل تنظیم برای فرآیندهای خاص مانند PTA، اسپری، HVOF).

دمای ذوب: حدود 980 تا 1100 درجه سانتیگراد (بسته به درصد عناصر آلیاژی).

سختی پوشش نهایی: در حدود 45–55 HRC.

قابلیت خودفلاکسینگ: به کمک سیلیکون و بور، اکسیدهای سطحی حل میشوند و چسبندگی پوشش به فلز پایه بالا میرود.

چقرمگی بالا: به دلیل سختی متوسط، در برابر ضربه و تنشهای مکانیکی مقاوم است.

فرآیندهای قابل استفاده برای پودر Colmonoy 5:

پودر Colmonoy 5 در فرآیندهای متالورژیکی مختلفی مورد استفاده قرار میگیرد. مهمترین آنها:

PTA (Plasma Transferred Arc).1

یکی از بهترین روشها برای اعمال این پودر با نفوذ کنترلشده، چسبندگی بالا و کمترین رقیقشدگی فلز پایه.

لایهی پوشش سخت و متراکم ایجاد میکند.

مناسب برای قطعات صنعتی حساس که نیاز به بازسازی دقیق یا افزایش عمر دارند.

Spray & Fuse .2

ابتدا پودر با پاشش شعلهای روی سطح اعمال میشود و سپس با حرارت ثانویه (معمولاً مشعل یا کوره) ذوب و به سطح پیوند داده میشود.

HVOF (High Velocity Oxy Fuel).3

برای ایجاد پوششهای نازکتر، چسبندهتر و مقاوم در برابر خوردگی با ظاهری یکنواخت.

مزایا Colmonoy 5 :

o چسبندگی عالی به زیرلایههای فولادی، استنلس و آلیاژهای مهندسی.

o مقاومت سایشی خوب در محیطهای با سایش متوسط.

o مقاومت در برابر خوردگی در محیطهای اسیدی، نمکی یا مرطوب.

o چقرمگی بالا– مناسب برای قطعاتی که تحت ضربه، ارتعاش یا بار سیکلی هستند.

o پایداری حرارتی تا 600 درجه سانتیگراد.

o صرفهجویی اقتصادی نسبت به آلیاژهای با سختی بالاتر مانند Colmonoy 6، مخصوصاً برای قطعات نیمهسایشپذیر.

کاربردهای صنعتی پودر Colmonoy 5 :

o نفت و گاز : سختپوشانی ولو، پمپ، شیر فشار

o نیروگاهها : روکشکردن اجزای توربین، نشیمنگاه شیر

o معدن و سیمان: بازسازی غلطک، شفت، تیغه برش

o صنایع شیمیایی: محافظت از قطعات در تماس با مواد خورنده

o غذایی و دارویی : سطوح انتقال دهنده با مقاومت شیمیایی بالا

o قالبسازی : افزایش دوام لبهها و حفرههای قالب

- پاشش حرارتی

- پرینت سه بعدی

- متال اسپری نمایش محصول

پودر Triballoy T-900 در فرایند PTA

پودر Triballoy T-۹۰۰ در فرایند PTA:

Tribaloy T-۹۰۰ یک آلیاژ پایه کبالت با عملکرد بالا است که به دلیل مقاومت سایشی استثنایی، استحکام در دمای بالا و مقاومت در برابر خوردگی مشهور است.

ترکیب اسمی (درصد جرمی) و خواص فیزیکی Tribaloy T-۹۰۰ :

Tribaloy T-۹۰۰ دارای ترکیب شیمیایی پیشرفتهای است که برای عملکرد برتر در محیط های دشوار طراحی شده است:

|

Co |

Cr |

Mo |

C |

Si |

Ni |

Hardness |

Density |

Melting Range |

|

Base |

18 |

23 |

<0.08 |

2.7 |

16 |

52-57 HRC |

8.9 g/cm3 |

1288-1352ºC |

ویژگیهای عملکردی Triballoy T-۹۰۰ در فرایند PTA:

۱. مقاومت بسیار بالا در برابر سایش (Abrasive & Adhesive Wear):

سختی لایه رسوبگذاریشده پس از فرایند PTA معمولاً در بازه ۵۸ تا ۶۵ HRC

۲. پایداری در دماهای بالا (High Temperature Stability):

ساختار متالورژیکی پایدار در دماهای بالا، آن را برای کاربردهای دمای بالا نظیر سوپاپها، اجزای پمپ و تجهیزات حفاری مناسب میکند.

اکسیداسیون سطحی در دماهای بالا کنترلشده است.

۳. مقاومت بسیار خوب در برابر خوردگی:

نیکل (Ni) بهعنوان عنصر پایه همراه با مقدار قابل توجهی مولیبدن و کروم (Cr)، مقاومت در برابر محیطهای خورنده مانند اسیدها، آبشور و محیطهای شیمیایی را فراهم میکند.

این ویژگی برای استفاده در صنایع نفت و گاز و حفاری بسیار مهم است.

۴. چسبندگی عالی به بستر فلزی (Excellent Metallurgical Bonding):

در فرایند PTA، این پودر با ذوب جزئی در سطح پایه پیوندی متالورژیکی ایجاد میکند که از جداشدگی یا لایهلایه شدن جلوگیری میکند.

برای آلیاژهای پایه مانند فولادهای آلیاژی، ضدزنگ و فولاد ابزار مناسب است.

۵. مقاومت به ضربه (Impact Resistance):

در مقایسه با آلیاژهای سخت دیگر مانند Stellite، T-۹۰۰ خواص ترکیبی از سختی بالا و چقرمگی مطلوب دارد، بنابراین در شرایط بارگذاری ضربهای نیز عملکرد مناسبی ارائه میدهد.

۶. قابلیت ماشینکاری پس از پوششدهی:

بهرغم سختی بالا، پوشش T-۹۰۰ قابلیت ماشینکاری دقیق با ابزارهای خاص مانند الماس یا کاربید را دارد.

کاربردهای صنعتی پودر Tribaoy T-۹۰۰

Tribaloy T-۹۰۰ در صنایعی که نیاز به مقاومت سایشی و خوردگی برتر دارند، مورد استفاده قرار میگیرد:

|

بخش صنعت |

کاربرد ها |

|

صنعت خودرو |

اجزای سوپاپ، رینگ پیستون و یاتاقانهای توربوشارژر |

|

هوافضا |

یاتاقانها، آببندها و اجزای توربین در موتورهای هواپیما |

|

نفت و گاز |

قطعات مته، اجزای پمپ، و نشیمنگاههای شیرها در تجهیزات حفاری |

- پاشش حرارتی

- متال اسپری نمایش محصول

پودر Tribaloy T-800 در PTA

پودر Tribaloy T-800 در PTA

معرفی پودر Tribaloy T-800 و کاربرد آن در فرایند PTA

پودر Tribaloy T-800 یکی از آلیاژهای پیشرفته مبتنی بر کبالت (Co-based alloy) است که برای پوششدهی و سخت کاری سطحی به روش PTA طراحی شده است . ساختار این آلیاژ شامل فاز های سخت بین فلزی از نوع لاوز (Laves phases) است که در ماتریس نرمتر Co پراکنده شدهاند. این ترکیب منحصربهفرد باعث میشود پودر T-800 خواص مکانیکی و شیمیایی استثنایی در سطوح پوششدادهشده ایجاد کند.

فرایند PTA یک تکنیک سختکاری سطحی با استفاده از قوس پلاسماست که در آن پودر فلزی به صورت همزمان ذوب شده و روی سطح قطعه پایه تشکیل لایهای سخت، مقاوم و متالورژیکی میدهد. پوشش حاصل از پودر Tribaloy T-800 به دلیل ساختار متالورژیکی قوی و ترکیب شیمیایی ویژه، در برابر سایش، خراشیدگی، اکسیداسیون و خوردگی عملکرد بینظیری دارد.

ترکیب شیمیایی تقریبی پودر Tribaloy T-800:

|

عنصر |

درصد وزنی تقریبی (%) |

|

کبالت (Co) |

50 – 60 |

|

کروم (Cr) |

25 – 30 |

|

مولیبدن (Mo) |

8 – 12 |

|

سیلیکون (Si) |

2 – 4 |

|

آهن (Fe) |

کمتر از 1 |

ویژگیها و مزایای پودر Tribaloy T-800 در فرایند PTA

- مقاومت عالی در برابر سایش و خراشیدگی

- مقاومت بالا در برابر اکسیداسیون و خوردگی

- پایداری حرارتی گسترده

- پیوند متالورژیکی قوی با سطح پایه

- مقاومت به ضربه و بارگذاری مکانیکی

کاربرد های پودر Tribaloy T-800 در فرایند PTA

- پوششدهی سطوح مستعد سایش و خراشیدگی در موتورهای هواپیما

- بوشینگهای غلتک در صنایع گالوانیزه

- حلقههای نگهدارنده در تجهیزات مکانیکی

- رینگ های پیستون دیزلی و قطعات محرک موتور

- مکانیزم های آب بندی مکانیکی (Mechanical seals)

- نشیمنگاه های یاتاقان و قطعات پمپ

- قطعات در معرض خوردگی و سایش همزمان در صنایع نفت، گاز و حفاری

- پاشش حرارتی

- متال اسپری نمایش محصول

پودر WC/Ni 60/40 در PTA

پودر WC/Ni ۶۰/۴۰ در PTA

پودر WC/Ni ۶۰/۴۰ یک کامپوزیت متال-سرامیک است که از ۶۰ درصد وزنی تنگستن کاربید (WC) و ۴۰ درصد نیکل (Ni) تشکیل شده است. این نوع پودر بهطور گسترده برای ایجاد پوششهایی با سختی بالا، مقاومت فوقالعاده در برابر سایش و پایداری در محیطهای خورنده مورد استفاده قرار میگیرد. نیکل به عنوان ماتریس فلزی چقرمه عمل کرده و ذرات سرامیکی WC به عنوان فاز تقویتکننده سخت عمل میکنند.

ترکیب شیمیایی تقریبی (وزنی)

|

عنصر |

درصد وزنی (wt%) |

|

WC (تنگستن کاربید) |

~۶۰% |

|

Ni (نیکل) |

~۴۰% |

|

ناخالصیها (Fe, C) |

<۱% |

برخی گریدها ممکن است مقادیر کمی کبالت (Co) یا کروم (Cr) برای بهبود خاصیت ضد خوردگی یا افزایش استحکام در دمای بالا داشته باشند.

ویژگیهای فنی و عملکردی

مقاومت عالی در برابر سایش (Abrasive Wear Resistance):

- ذرات WC با سختی بسیار بالا (~۲۰۰۰–۲۲۰۰ HV) نقش اصلی را در ایجاد مقاومت سایشی دارند.

- پوششهای حاصل، عملکرد بسیار خوبی در محیطهای با ذرات ساینده یا تماس مکانیکی شدید دارند.

چقرمگی مناسب با وجود سختی بالا:

- ماتریس نیکل ساختاری چقرمه و پیوسته فراهم میکند که از شکست ترد پوشش جلوگیری میکند.

- این ترکیب سختی و چقرمگی، تعادل خوبی میان مقاومت به سایش و مقاومت به ترکخوردگی فراهم میآورد.

مقاومت در برابر خوردگی:

- نیکل دارای مقاومت طبیعی در برابر خوردگی شیمیایی است و به خوبی از WC محافظت میکند.

- مناسب برای محیطهای خورنده مانند آبشور، اسیدهای ملایم، و محیطهای پتروشیمی.

قابلیت پردازش با فرایندهای مختلف:

- مناسب برای تکنولوژیهای پوششدهی از جمله:

- PTA (Plasma Transferred Arc)

- HVOF (High-Velocity Oxy-Fuel)

- Laser Cladding

- Thermal Spray

- در PTA، به دلیل حضور نیکل به عنوان فاز اتصال، پوشش دهی متالورژیکی قوی و یکنواخت به سطح پایه حاصل میشود.

سختی پوشش نهایی:

- بسته به فرآیند، شرایط و درصد دقیق فاز WC، سختی پوشش بین ۹۰۰ تا ۱۲۰۰ HV متغیر است.

- پس از اعمال در فرآیند PTA یا لیزر، ممکن است سختی افزایش یابد.

کاربرد های صنعتی رایج :

o متهدهای حفاری و تجهیزات استخراج

o شافت و پین های صنعتی در تماس با سایش مداوم

o پوشش داخلی ولو ها، سیلندر ها و نشیمنگاه شیر ها

o پمپ های گریز از مرکز و پروانههای مقاوم به سایش

o ابزارهای برش و شکلدهی در صنایع فلزکاری و معدن

- پاشش حرارتی نمایش محصول

پودر WC/Ni 50/50 در PTA

پودر WC/Ni 50/50 در PTA

پودر WC/Ni 50/50 مخلوطی از کاربید تنگستن (WC) و نیکل (Ni) است که به صورت تقریبی با نسبت وزنی 50 درصد WC و 50 درصد Ni تولید میشود. این پودر به عنوان ماده مصرفی در فرایند PTA یا Plasma Transferred Arc مورد استفاده قرار میگیرد. فرایند PTA نوعی روش جوشکاری و پوششدهی حرارتی است که با ایجاد قوس پلاسما، مواد مصرفی به صورت ذوب شده روی سطح قطعه پایه رسوب داده میشوند.

در این فرایند، پودر WC/Ni با ویژگیهای منحصر به فرد خود، امکان ایجاد پوششهای مقاوم به سایش، ضربه و حرارت را فراهم میکند. WC به عنوان فاز سخت و ترد، مقاومت سایشی بسیار بالایی دارد، در حالی که Ni به عنوان فاز ماتریس فلزی، چقرمگی و قابلیت اتصال مناسب پوشش را تضمین میکند. ترکیب این دو عنصر باعث ایجاد پوششی با خواص مکانیکی و شیمیایی بهینه میشود.

ترکیب شیمیایی و درصد عناصر

- کاربید تنگستن (WC): تقریباً 50% وزنی

- نیکل (Ni): تقریباً 50% وزنی

ممکن است در برخی موارد مقادیر جزئی ناخالصی یا عناصر افزودنی مانند کروم (Cr) یا کربن (C) نیز موجود باشد، اما ترکیب اصلی و غالب، WC و Ni به نسبت 1 به 1 است.

مزایا و ویژگیهای پودر WC/Ni 50/50 در فرایند PTA

- مقاومت سایشی بسیار بالا: WC

به دلیل سختی فوقالعادهاش (بیش از 1800 Vickers) پوششی مقاوم به سایش ایجاد میکند.

- چقرمگی مناسب:

حضور نیکل به عنوان فاز ماتریس فلزی موجب افزایش چقرمگی و کاهش شکنندگی پوشش میشود.

- پایداری حرارتی:

پوشش ایجاد شده مقاومت بالایی در برابر حرارتهای متوسط تا بالا دارد.

- چسبندگی عالی به قطعه پایه

: به دلیل ذوب و اتصال خوب نیکل به سطح زیرین، پوشش از استحکام مکانیکی بالایی برخوردار است.

- مقاومت در برابر خوردگی:

نیکل خواص ضد خوردگی مناسبی به پوشش میبخشد، مخصوصاً در محیطهای خورنده.

- کاهش هزینه تعمیر و نگهداری :

به دلیل دوام بالای پوشش، قطعات پوششدهی شده نیاز به تعویض یا تعمیر کمتری دارند.

کاربردهای پودر WC/Ni 50/50 در فرایند PTA

- پوششدهی قطعات صنعتی: از جمله قطعاتی که در معرض سایش شدید هستند مانند شافتها، پروانهها، روتورها، و تجهیزات معدن.

- ابزارهای برشی و قالبها: به منظور افزایش عمر مفید ابزار و کاهش استهلاک.

- صنایع نفت و گاز: پوششدهی قطعاتی که در معرض سایش و خوردگی ترکیبی هستند.

- خودروسازی و هوافضا: قطعاتی که نیازمند مقاومت مکانیکی و حرارتی بالا هستند.

- تعمیر قطعات فرسوده: بازسازی و بازسازی قطعات با پوشش مقاوم و چسبنده.

- پاشش حرارتی

- متال اسپری نمایش محصول

پودر Fe2537 در فرایند PTA

پودر Fe۲۵۳۷ در فرایند PTA

پودر Fe۲۵۳۷ یکی از پودرهای پایه آهن (Fe-based) مورد استفاده در فرایند قوس انتقالی پلاسما (PTA) است که به منظور پوششدهی سطوح فلزی و افزایش مقاومت به سایش، خوردگی و دمای بالا طراحی شده است. این پودر دارای ترکیب آلیاژی خاصی از آهن با عناصر آلیاژی چون کروم (Cr)، کربن (C)، سیلیکون (Si) و نیکل (Ni) است که تعادل مناسبی بین سختی، مقاومت به سایش، چقرمگی و مقاومت حرارتی ایجاد میکند.

Fe۲۵۳۷ به طور خاص به خانواده ای از پودر های آلیاژی اشاره دارد که معمولاً برای بازسازی قطعات صنعتی یا پوششدهی سطوح مستعد سایش و خوردگی استفاده میشود. این پودرها دارای خواص متالورژیکی مناسب برای جوشکاری سطحی با پلاسما هستند و عملکرد بالایی در صنایع مختلف دارند.

ترکیب شیمیایی پودر Fe۲۵۳۷ (مقادیر تقریبی):

|

عنصر |

درصد وزنی تقریبی |

|

Fe |

مابقی (بیس آلیاژ) |

|

Cr |

25–30% |

|

C |

0.8–1.2% |

|

Si |

1–2% |

|

Mn |

0.5–1.5% |

|

Ni |

2–4% |

|

Mo |

تا 1% (در برخی گریدها) |

این ترکیب ممکن است با توجه به سازنده یا نوع کاربرد کمی تغییر کند.

خواص و مزایای پودر Fe۲۵۳۷ در فرایند PTA

- مقاومت سایشی بالا: حضور درصد بالای کروم و کربن منجر به تشکیل کاربیدهای سخت مانند (Cr,Fe)_۷C_۳ و (Cr,Fe)_۲۳C_۶ میشود که پوشش را در برابر سایش محافظت میکنند.

- چسبندگی مناسب به زیرلایه: به دلیل وجود آهن به عنوان فاز زمینه، این پودر با قطعات فولادی سازگاری متالورژیکی خوبی دارد.

- مقاومت به خوردگی: آلیاژ Fe۲۵۳۷ مقاومت قابل توجهی در برابر اکسیداسیون و خوردگی در محیطهای صنعتی دارد.

- قابلیت جوشکاری مناسب: طراحی پودر بهگونهای است که ترکخوردگی یا تردی در حین یا بعد از فرایند جوشکاری حداقل میشود.

- پوشش با سختی بالا: سختی پوشش اعمالشده با این پودر میتواند به حدود ۴۵–۵۵ HRC یا حتی بیشتر برسد، بسته به شرایط فرایند.

کاربردهای پودر Fe۲۵۳۷

- بازسازی قطعات فرسوده صنعتی: از جمله غلطکها، شفت ها، محور ها، تیغه ها و تجهیزات مکانیکی.

- پوششدهی سطوح در معرض سایش یا خوردگی: مانند قطعات ماشینآلات معدنی، تجهیزات حفاری، پمپ ها و ولو ها.

- صنایع فولاد، سیمان و معدنی: برای پوشش دهی بخش هایی که در معرض بار مکانیکی یا شیمیایی شدید قرار دارند.

- صنایع پتروشیمی و پالایشگاهی: برای افزایش عمر قطعاتی که در محیطهای خورنده فعالیت میکنند.

- پاشش حرارتی

- متال اسپری نمایش محصول

پودر پایه کبالت در فرایند بریزینگ

Amdry 400 (brazing)

Amdry 400 یک فلز پرکننده لحیمکاری (Braze Filler Metal) بر پایه ی کبالت است که به صورت گاز-اتمیزه (Gas-Atomized) و در محیط خنثی تولید می شود. این آلیاژ به طور ویژه برای اتصال سوپرآلیاژها، به ویژه قطعات ساخته شده از آلیاژهای کبالت پایه، طراحی شده است.

فرآیند اتمیزه سازی با گاز، یکنواختی ترکیب شیمیایی Amdry 400 را تضمین کرده و پودری با خلوص بالا و عملکرد یکنواخت در فرایند های صنعتی فراهم می سازد.

اطلاعات کلی از پودر Amdry 400 :

|

نوع ماده |

Brazing Powder |

|

شکل محصول |

پودر |

|

مناسب برای محیط کاری |

Combustion/Flue Gas |

|

حداقل دمای پیشنهادی برای لحیمکاری |

1149C |

|

حداکثر دمای پیشنهادی برای لحیمکاری |

1232C |

|

حداقل فاصله مناسب درز لحیمکاری |

0.01mm |

|

حداکثر فاصله مناسب درز لحیمکاری |

0.1mm |

|

دمای شروع ذوب کامل |

1149C |

|

دمای شروع ذوب جزئی |

1121C |

|

ترکیب پایه |

Cobalt |

|

ترکیب شیمیایی اسمی |

Co 19Cr 17Ni 8Si 4W 0.8B 0.4C |

|

فرایند پیشنهادی |

Brazing |

در ترکیب این ماده، عناصر بور و سیلیکون به عنوان عوامل کاهشدهنده دمای ذوب بهکار رفتهاند. همچنین حضور کروم ، نیکل و تنگستن باعث افزایش مقاومت در برابر خوردگی، مقاومت به اکسیداسیون، و بهبود استحکام در دماهای بالای عملکردی میشود.

لحیمکاری قطعات سوپرآلیاژی کبالتپایه با Amdry 400 بهطور قابلتوجهی آسانتر انجام میپذیرد، چراکه این آلیاژ میتواند بهخوبی در لایههای سطحی ناشی از عناصر دیرگداز موجود در فلز پایه نفوذ کند.

کاربرد ها و موارد استفاده Amdry 400

معمولاً بهعنوان فلز پرکننده در لحیمکاری مورد استفاده قرار میگیرد برای:

- اتصال قطعات سوپرآلیاژ بر پایه کبالت، جایی که استحکام بالا، مقاومت در برابر خوردگی و مقاومت در برابر اکسیداسیون اهمیت دارد

- اتصال پرههای توربین گازی، نازلهای سوخت و محفظههای احتراق در کاربردهای موتور جت

- سازگاری با آلیاژهای MM509، MM302، X40، X45، L605 و سایر سوپرآلیاژهای کبالتپایه

- لحیمکاری قطعاتی که در دماهای کاری بالا مورد استفاده قرار میگیرند

- بریزینگ نمایش محصول

پودر/خمیر BNi-2 در brazing

BNi-۲

آلیاژ لحیمکاری(Brazing) پایه نیکل BNi-۲ هنگام لحیمکاری فولاد ضدزنگ در شرایط خلأ یا اتمسفر محافظ (هیدروژن یا آرگون)، استحکام بالایی ایجاد میکند. این آلیاژ دارای مقاومت عالی در برابر اکسیداسیون و حفظ استحکام در دماهای بالا است. با اعمال مرحله نگهداری نفوذی (Diffusion Hold) پس از لحیمکاری، میتوان خواص اتصال را به طور قابل توجهی بهبود داد.

BNi-۲ یک فلز پرکننده لحیمکاری چند منظوره است به صورت پودر و خمیر است که در صنایع هوافضا، خودروسازی و کاربردهای صنعتی مانند مبدلهای حرارتی و توربینها مورد استفاده قرار میگیرد.

-مشخصات کلی BNi-۲ :

|

Ni – ۷Cr – ۴.۵Si – ۳Fe – ۳B |

ترکیب عناصر |

|

۹۷۰ – ۱۰۰۰ °C |

دامنه دمای ذوب |

|

۱۰۵۰ °C |

حداقل دمای لحیم کاری |

|

۳۰ – ۱۰۰ µm |

مقدار درز پیشنهادی |

|

-۱۰۶ (F) µm, -۶۳ µm, -۴۵ µm |

توزیع اندازه ذرات |

|

AMS۴۷۷۷, ISO ۱۷۶۷۲ Ni۶۲۰, AWS A۵.۸M/A۵.۸ BNi-۲, ISO ۳۶۷۷ B-Ni۸۲CrSiBFe-۹۷۰/۱۰۰۰ |

استاندارد ها و مشخصات قابل تطبیق |

-مزایای BNi-۲ :

عملکرد عالی در دمای بالا:

حفظ استحکام در دماهای بالا، مناسب برای قطعاتی در محیطهای داغ مانند موتورهای جت یا مبدلهای حرارتی.

مقاومت خوب در برابر خوردگی: محافظت قابلقبول در برابر خوردگی، که عمر مفید اتصالات لحیمکاریشده را افزایش میدهد.

روانی فوقالعاده:

شکل کروی ذرات باعث جریانپذیری بهتر در فرآیند لحیمکاری، توزیع یکنواختتر و کاهش پرت مواد میشود.

دُزدهی دقیق:

امکان کنترل آسانتر مقدار پودر BNi-۲ مصرفی، که منجر به نتایج یکنواختتر و کاهش مصرف مواد میگردد.

سازگاری با طیف گستردهای از پودرهای فلزی: قابلیت اتصال با فلزات مختلف، که انعطافپذیری بالا در کاربردهای گوناگون را فراهم میسازد.

-کاربردهای BNi-۲

ویژگیهای برجسته پودر BNi-۲ آن را به گزینهای ایدهآل برای طیف گستردهای از صنایع تبدیل کرده است. در ادامه برخی از کاربردهای مهم آن آورده شده است:

هوافضا: اتصالات مقاوم در برابر دمای بالا برای اجزای موتور جت، محفظههای احتراق و مبدلهای حرارتی

خودروسازی: اتصال قطعاتی مانند مانیفولد اگزوز، توربوشارژرها و سایر اجزای در معرض حرارت زیاد

تجهیزات پزشکی: کاربرد در ایمپلنتهای ارتوپدی، پروتزهای دندانی و دیگر قطعات نیازمند زیستسازگاری و استحکام بالا

تولید انرژی: استفاده در توربینهای گازی و سایر تجهیزات تولید توان با دمای بالا که نیاز به اتصال قابلاعتماد دارند

صنایع شیمیایی: مقاومت در برابر مواد شیمیایی خورنده و دمای بالا برای قطعات در تماس با محیطهای شدید

مبدلهای حرارتی: ایجاد اتصالات قوی، بدون نشتی و مقاوم در برابر تغییرات دمایی شدید در سیستمهای انتقال حرارت

این گستردگی کاربردها ناشی از ترکیب منحصربهفرد استحکام، مقاومت حرارتی، مقاومت در برابر خوردگی و روانی بالا در پودر BNi-۲ است.

- بریزینگ نمایش محصول

پودر/خمیر BNi-5 در brazing

BNi-5چیست؟

BNi-5 یک آلیاژ لحیمکاری(Brazing) نیکل-پایه است که به طور خاص برای لحیم کاری در دما های بالا طراحی شده است. ترکیب نیکل و کروم در این آلیاژ، آن را به گزینهای ایدهآل برای کاربردهایی در محیطهای بسیار داغ و خورنده ، ایجاد اتصالاتی مستحکم و بادوام در موادی که باید در برابر چرخههای حرارتی و حیط های پر تنش که نباید دچار شکست یا تخریب شوند، تبدیل کرده است. پودر BNi-5 به ویژه برای لحیمکاری فلزاتی مانند فولاد زنگنزن، آلیاژهای نیکل و سوپرآلیاژها بسیار مؤثر است.

ترکیبات شیمیایی عناصر BNi-5

|

نقش عنصر در ترکیب |

درصد وزنی |

عنصر |

|

مقاومت در برابر خوردگی، استحکام و پایداری حرارتی را فراهم میکند. |

94.5 – 96.0 |

Ni |

|

افزایش مقاومت در برابر اکسیداسیون و استحکام مکانیکی در دماهای بالا |

10.0 – 12.0 |

Cr |

|

نقطه ذوب را کاهش داده و جریان پذیری را در حین لحیم کاری بهبود می بخشد. |

0.5 – 1.0 |

B |

|